Le 02/06/2024

Animée par l’émergence de nouvelles technologies et la convergence IT/ OT, l’industrie 4.0 désigne une nouvelle génération d’usines connectées, robotisées et intelligentes. Avec la révolution numérique, les frontières entre le monde physique et digital s’amenuisent pour donner vie à une nouvelle génération d’usine : l’usine 4.0 interconnectée dans laquelle les collaborateurs, les machines et les produits interagissent.

L’industrie 4.0 est un défi et une véritable opportunité pour l’industrie française afin que le pays puisse renouer avec sa souveraineté en étant moins dépendant de ses importations.

Au sommaire :

Origine, définition et mise en oeuvre de l’industrie 4.0

Les nouvelles technologies dans l’industrie du futur

La transformation digitale indispensable pour viser l’usine 4.0

De l’usine à la Smart Entreprise

Le terme industrie 4.0 est apparu la première fois en 2011 au Forum mondial de l’Industrie de Hanovre. Le projet “Industrie 4.0” ou “Industrie du futur” correspond à une nouvelle façon d’imaginer les moyens de production grâce aux outils numériques et à internet.

Le 4, c’est pour marquer cette 4éme révolution industrielle : une nouvelle révolution industrielle est en marche !

[Guide] Réinventer son entreprise industrielle en 2025

Découvrez notre guide pratique, spécialement conçu pour accompagner les PME et ETI industrielles dans leur parcours de transformation digitale : des conseils pragmatiques, des témoignages, des étapes claires et des données de comparaison pour élaborer votre stratégie et mener à bien votre projet numérique.

En le téléchargeant, accédez à des fiches pratiques pour dynamiser votre entreprise grâce à l’innovation et l’agilité.

Quand a eu lieu la première révolution industrielle ? Elle remonte à l’exploitation du charbon et la mise au point de la machine à vapeur par James Watt en 1769. Cela va transformer radicalement le mode de fabrication. En effet, l’artisanat va être remplacé par la production mécanique, les usines vont se substituer aux manufactures et ateliers artisanaux…

Dans les usines, la révolution correspond à l’utilisation de la machine à vapeur comme moteur pour actionner les machines permettant des cadences accrues. Cela entraîne une fabrication plus importante, et donne vie à des produits en petites séries.

Qu’appelle t-on la seconde révolution industrielle ? La seconde est amenée par l’utilisation du pétrole et de l’électricité à la fin du XIXème siècle. Cela va permettre de moderniser les moyens de production. Les industries automobile et chimique vont en profiter pleinement.

Dorénavant, les machines de production ne sont plus “à la vapeur” mais “électrique”. Cette époque correspond à la mise en place du taylorisme et du travail à la chaîne rendant productif les ouvriers non qualifiés.

On parle alors de production en masse de produits standardisé et de production en série.

Qu’est ce que la troisième révolution industrielle ? Une 3ème révolution a eu lieu au milieu du XXème siècle avec l’avènement de l’électronique, des télécommunications ou encore de l’informatique dont le déploiement a été facilité par l’abondance électrique procurée par le nucléaire dans les années 1970.

Ces différentes disciplines vont permettre l’instauration d’automatisations importantes et de productions programmables qui soulageront les ouvriers des tâches les plus difficiles.

Enfin, l’une des caractéristiques importantes de cette troisième révolution est la notion de mobilité (des biens et des personnes).

En résumé, il y a eu la machine à vapeur, la machine électrique, le robot industriel programmable et désormais… l’usine du futur cyber-connectée.

Comment définir la quatrième révolution industrielle ? Aujourd’hui, il n’est plus question qu’un moyen de production produise à la chaîne (ou plutôt reproduise) un produit des milliers de fois. Nous sommes entrés dans l’ère de la personnalisation des produits où le consommateur veut un produit complètement personnalisé, qui ne ressemble pas à celui de son voisin. Par ailleurs, le coût de l’énergie et la raréfaction de certaines ressources oblige les industriels à devoir répondre scrupuleusement aux besoins et attentes des clients pour éviter tout échec commercial.

L’industrie 4.0 s’engage à répondre à cette exigence de produits uniques et personnalisés tout en conservant des coûts équivalents et une qualité optimale, et cela malgré les faibles volumes de production engendrés.

Le défi de cette 4ème révolution industrielle pour réussir à contenter cette nouvelle exigence, est d’améliorer la flexibilité et l’agilité de la production (notamment grâce à l’optimisation de la prise de décision en temps réel), mais également la communication entre les consommateurs et les industriels.

L’usine 4.0 doit connecter le besoin du client à l’organe de production grâce à l’apport des nouvelles technologies numériques, qui devront obligatoirement être exploitées dans cette “nouvelle usine du futur”.

Contrairement à la réalité virtuelle (VR – Virtual Reality), la réalité augmentée permet d’ajouter des informations dans notre champ visuel. En superposition au monde réel, des visuels se juxtaposent à l’environnement visible. Prenons l’exemple des opérations de maintenance : en pointant un équipement avec un outil de réalité augmentée, les procédures adéquates vont apparaître dans le champ de vision de l’opérateur. Ainsi, il pourra intervenir rapidement en suivant les informations affichées.

Elle rend possible la fabrication de séries de composants en un temps record. Connu historiquement sous le nom d’impression 3D, cette technologie en constante évolution permet de supplanter la fabrication de certaines pièces réalisées jusqu’à présent par des procédés traditionnels. Aujourd’hui, des pièces très spécifiques ou de formes complexes peuvent être réalisées à l’aide de cette technologie sans nécessité le recours à une ligne de production dédiée. L’aéronautique utilise désormais ce mode de fabrication pour certaines pièces grâce aux progrès réalisés sur le type de matériaux utilisables (métal, polymères, céramique…) et la résistance des pièces produites.

Cette technologie est indispensable pour exploiter les quantités de données issues des objets connectés à internet (IoT). Cela ne sert à rien de récupérer et stocker les données provenant de nombreux capteurs si elles ne sont pas traitées efficacement grâce au machine learning. L’intelligence artificielle est le moyen d’exploiter, en temps réel, la masse d’informations récoltées, de les trier, les analyser et les soumettre à un opérateur. Ces informations aideront un technicien à anticiper le changement d’un composant sur un équipement. Nous ne parlerons plus de maintenance curative, ni de maintenance préventive, mais de maintenance contextualisée à l’organe de production ou de maintenance prédictive.

Le nouveau robot industriel révolutionne l’industrie. Moins coûteux et moins dangereux que les robots traditionnels, il travaille à coté des opérateurs. Évoluant à des vitesses réduites et très faciles à programmer, ils accomplissent des tâches simples et remplacent le bras humain.

Le Jumeau numérique

Le jumeau ou maquette numérique permet d’anticiper la sollicitation de différents design, et facilite la mise en service d’un processus de production. S’appuyer sur un jumeau numérique du produit permet d’effectuer des tests avant même la réalisation du premier prototype physique, ou du premier lancement d’une ligne industrielle. Les différentes itérations sur le modèle numérisé permettent ainsi de gagner un temps précieux au moment du passage aux tests physiques.

Les digital twins permettent également de jouer un rôle considérable dans l’innovation de la maintenance prédictive, encore trop sous-exploitée par de nombreuses entreprises. Une étude de Deloitte montre ainsi que l’utilisation de jumeaux numériques permet d’augmenter la productivité globale en réduisant le temps d’arrêt des machines de 30% en moyenne.

Les plateformes PLM, complètement connectées, permettent d’assurer la continuité numérique et de gérer le cycle complet de la vie d’un produit : de l’idéation à la livraison de ce dernier.

Ces solutions PLM permettent de réduire considérablement le temps de lancement de nouveaux objets. C’est par exemple le cas de la plateforme 3DEXPERIENCE de Dassault Systèmes qui permet de gérer la conception CAO 3D, optimisée avec les différents outils de simulation numérique disponibles pour s’assurer de la qualité du produit dans le temps tout fournissant les moyens de gérer son éco-conception ; mais également l’ensemble des étapes du cycle de vie produit grâce à une interconnexion de l’outil avec les logiciels de toutes les parties prenantes de l’entreprise.

L’utilisation des données de production faisant partie intégrante du concept de l’usine 4.0, la protection contre les cyberattaques est devenue une préoccupation majeure des industriels pour éviter toute menace qui viendrait bloquer l’appareil de production.

La protection des données sensibles constitue en enjeux stratégique pour garantir son secret industriel et éviter les attaques de type Ransomware. Les sociétés industrielles doivent ainsi se conformer aux standards de sécurité imposant par exemples des tests d’intrusion réguliers. Ces normes visant à renforcer la sécurité informatique en entreprise constituent un gage de confiance envers les clients et partenaires.

En Suisse les entreprises ne veulent surtout pas laisser ses voisins allemands se positionner seuls sur ce créneau. Confrontés à une concurrence rude, ils doivent revoir leurs moyens de production et s’engager dans une usine 4.0. en privilégiant le digital pour améliorer leurs flux de production et leurs contrôles visuels !

Le concept d’industrie 4.0 est abordé en Suisse à travers “Industrie 2025“, une initiative visant à diffuser la vision “Industrie 4.0” dans le secteur industriel helvétique. Le nom “industrie 2025” fait référence à la volonté d’une digitalisation continue et sur le long terme afin de d’assurer la compétitivité des entreprises suisses.

Selon le CSEM, l’industrie 4.0 est même une aubaine pour la Suisse. Cela pour deux raisons: d’une part, car compte tenu de la faible part de main d’oeuvre requise par l’industrie, un pays comme la Suisse peut être tout à fait compétitif face à la concurrence étrangère. D’autre part, en raison de la sophistication des techniques et compétences requises dans ce domaine. «Les techniques élaborées par l’industrie 4.0 requièrent un personnel extrêmement qualifié. Avec son système de formation duale et la qualité de ses hautes écoles, la Suisse est très bien placée», juge-t-il. «L’Allemagne a préparé une stratégie pour l’industrie 4.0 mais celle-ci est faite sur mesure pour la Suisse» ajoute le directeur du CSEM.

En France, la volonté d’accélérer la digitalisation de l’industrie est inscrite dans le plan de relance France 2030 car cette numérisation de la production est perçue comme un axe de compétitivité et un moteur de la relocalisation des entreprises. Ce sont ainsi près de 54 milliards d’euros qui seront investit dans les secteurs technologiques de pointe (numérique, recherche quantique, technologies de la santé) à destination des entreprises et des startups.

L’industrie 4.0 est également vue comme un moyen d’atteindre les objectifs nationaux de développement durable grâce à des usines plus sobres. Par exemple, l’optimisation du parc de machines avec le développement de la maintenance prédictive est un moyen de réduire sa consommation d’énergie et d’avoir un impact positif sur son bilan carbone.

Lors des 3 premières révolutions industrielles, l’ouvrier a subi les transformations de l’industrie (phénomène de déqualification du savoir-faire artisanal, perte d’emploi, guerre contre les machines…) tout en voyant des bénéfices sur le long terme pour le secteur industriel (hausse de la productivité qui engendre la baisse des coûts de production, des biens plus accessibles, création de nouveaux emplois…). Aujourd’hui, l’ouvrier, que l’on nomme dorénavant collaborateur, est en avance sur son entreprise. Il est devenu un élément moteur de la transformation digitale ! En effet, l’utilisation des smartphones aux multi-usages et l’acquisition d’objets connectés ont permis à chacun d’appréhender cette transformation en avance de phase.

Une industrie 4.0 implique donc une digitalisation en profondeur pour intégrer le socle numérique et englober les technologies de l’information, les matériels, et les logiciels. En parallèle, la conduite du changement doit également venir accompagner ce processus de transition auprès des salariés pour que chacun puisse s’adapter en douceur aux nouvelles méthodes et outils de travail.

Dans cette dynamique, les sociétés créeront facilement cette chaîne de valeur allant de la conception à la maintenance des produits / machines, en passant par la production. En effet, cette dernière est souvent restée le parent pauvre de la transformation numérique…

Aujourd’hui cela ne peut plus être le cas !

Testez votre maturité digitale

Faîtes le diagnostic de la maturité digitale de votre organisation à travers un questionnaire parcourant vos processus de conception, production, vente, service client et cybersécurité.

Obtenez des recommandations et comparez vos résultats avec ceux de vos pairs !

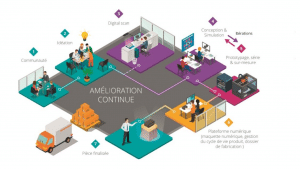

L’une des premières étapes de cette transformation digitale de l’industrie est souvent l’interconnexion entre les moyens actuels. Il est nécessaire de mettre du liant dans un système global pour le rendre plus efficace.

Cette interconnexion nécessite l’utilisation d’une plateforme connectée ou logiciel de MES qui mettra en corrélation :

Cette première étape de la Smart Industry est nécessaire pour familiariser toute l’entreprise avec le numérique, en apportant une visibilité nouvelle sur les aléas de production, un suivi en temps réel sur différents indicateurs ou une gestion des alertes qui permettront une adoption progressive du digital et un gain de productivité.

Le passage à la plateforme interconnectée implique nécessaire un passage par le cloud. Malgré les réticences possibles, le cloud reste une condition sine qua non pour connecter la production et la conception en lien avec l’idéation client.

“ Aller vers une industrie 4.0 ne doit pas se faire en détruisant nos usines actuelles, ni en construisant des usines flambant neuves… Il faut partir de l’existant pour effectuer des transformations progressives qui prennent en compte la formation et l'adoption des collaborateurs. Une évolution sera beaucoup plus efficace si elle est effectuée par étapes, tout en ayant une vision à plus long terme. „

La flexibilité est devenue indispensable pour les usines de production afin de passer à une notion de smart product : des produits configurables en évolution perpétuelle en fonction de ce que demandent les consommateurs.

Pour accompagner cette flexibilité, les industriels doivent se doter des outils de pilotage de la production : le MES Manufacturing Execution System, pour assurer un suivi rigoureux de la production, veiller un contrôle qualité et assurer un fonctionnement optimal de l’outil de production (ordonnancement, maintenance…).

Ainsi, le smart product engendre la nécessiter de se transformer en smart enterprise ou smart manufacturing : une entreprise capable de se réinventer, de se transformer et de tirer parti des opportunités technologiques tout au long de sa chaîne de valeur.

Cela consiste à impliquer les parties prenantes, que sont les collaborateurs et les clients, dans des processus d’innovation permanents faisant tendre l’entreprise vers l’excellence !

Les usines modulaires marquent une avancée majeure dans le paysage industriel, offrant une flexibilité inédite face aux défis d’un marché en perpétuelle transformation. Basées sur une segmentation en modules standardisés interconnectables, elles permettent une adaptation rapide des processus de production pour ajuster rapidement la capacité de production à la demande du marché, et une réduction des coûts jusqu’à 40 %, notamment pour les petites séries : on parle désormais du concept “Plug and Produce”.

Cette modularité favorise également la réutilisation des équipements et l’intégration simplifiée de nouvelles technologies grâce aux interfaces logicielles standardisées comme le Module Type Package (MTP) qui facilite l’intégration de modules et permet une mise en service plus rapide des nouvelles installations.

Avec des applications clés dans des secteurs tels que la pharmaceutique, l’agroalimentaire ou l’automobile, les usines modulaires incarnent la promesse d’une production agile et personnalisable, en phase avec les exigences croissantes de personnalisation et de réactivité.

En investissant dans ces solutions, les entreprises renforcent leur compétitivité et leur résilience face aux incertitudes économiques.

En résumé, l’industrie 4.0 est un terme utilisé pour décrire la quatrième révolution industrielle qui se produit dans l’industrie manufacturière, et elle est en train de tout changer !

Ce terme utilisé par le gouvernement allemand en 2011 pour décrire la tendance à l’automatisation et à l’échange de données dans le secteur manufacturier repose sur quatre piliers essentiels : les systèmes cyber-physiques, l’internet des objets, le big data et le cloud computing.

Ces technologies se rejoignent pour créer une usine connectée où les machines peuvent communiquer entre elles et prendre des décisions de manière autonome. Ce nouveau modèle d'industrie permet une plus grande efficacité et une plus grande flexibilité dans le processus de fabrication, ainsi qu’un meilleur contrôle de la qualité et une réduction des déchets.

Chez Visiativ, nous sommes experts de la transition numérique. Nous proposons un diagnostic de transformation servant de point de départ à notre accompagnement pour dresser un état des lieux de votre maturité numérique.

François Geandarme, Business Consultant pour le groupe Visiativ

Éditeur de plateformes web collaboratives et intégrateur de solutions logicielles, Visiativ accompagne depuis 30 ans les entreprises dans leur transformation digitale. Le pôle Visiativ Industry du groupe Visiativ accompagne les PME et ETI industrielles dans leur mutation vers l’Industrie du Futur : solutions pour les enjeux du bureau d’études : conception 3D, visualisation, simulation, gestion des données techniques, communication technique, conception électrique, et solutions métiers pour la digitalisation des entreprises industrielles via sa plateforme collaborative Visiativ.

Ces contenus pourraient également vous intéresser

[Baromètre] La transformation digitale des PME et ETI industrielles – édition 2024

Téléchargez la première édition 2024 du baromètre de la transformation digitale des PME et ETI industrielles.

[Guide] Réinventer son entreprise industrielle en 2025

Téléchargez le guide pratique de la transformation digitale des PME et ETI industrielles et découvrez tous les conseils pour mener à bien vos projets de transformation d'entreprise.

[Replay] Visiativ Transformer : Réussir sa transformation digitale

Découvrez dans ce replay comment surmonter les défis avec Visiativ Transformer. Boostez la croissance, améliorez la sécurité et menez la transformation digitale avec succès.

Podcast #19 Diagnostic de Transformation : comprendre, planifier et réussir sa transformation numérique

Découvrez pourquoi le diagnostic numérique est essentiel pour évaluer, engager et réussir la transformation digitale des PME.

Visiativ Transformer

Accélérer sa transformation d'entreprise

Pilotez l'ensemble de vos projets de transformation en arbitrant les actions en fonction des enjeux et des priorités, tous visualisés dans une feuille de route dynamique.

Solutions 3DEXPERIENCE

Innover et partager en temps réel

Accédez à toutes les applications du cycle de vie produit depuis une plateforme unique pour faciliter la collaboration de tous les acteurs conception, simulation, fabrication, maintenance...

Solution Visiativ PLM

Réduire le time-to-market de vos produits

Augmentez l’efficience de votre process industriel par une collaboration facilitée tout au long du cycle de développement produit.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Inscrivez-vous à nos Newsletters

En savoir plus sur