Le 20/03/2025

L’industrie du futur, également appelée industrie 4.0, représente la 4ᵉ révolution industrielle. Elle repose sur l’intégration de technologies numériques et innovantes dans les processus de production pour améliorer la compétitivité, la flexibilité et la durabilité des entreprises.

Ce concept est lui même en perpétuelle mutation car il s’adapte au développement des nouveautés, à la progression de la convergence IT/ OT, mais également aux facteurs externes comme les contraintes énergétiques ou les attentes des consommateur. Il englobe des technologies comme l’intelligence artificielle (IA), l’internet des objets (IoT), la réalité augmentée, ou encore les jumeaux numériques.

L’objectif est de transformer les usines en environnements connectés et intelligents, capables de produire de manière agile et personnalisée tout en réduisant leurs coûts et leur impact environnemental.

Imaginez une usine qui fonctionne comme un cerveau. Les machines y sont les neurones, interconnectées, intelligentes, capables d’apprendre, d’anticiper, de s’adapter. C’est cela, l’ambition de l’industrie du futur : transformer un appareil de production traditionnel en un système nerveux centralisé, agile et prédictif. Et derrière cette révolution, se cachent des enjeux stratégiques majeurs pour toute société industrielle dont la recherche de compétitivité est un enjeu majeur.

Pour réussir leur transformation digitale dans l’industrie et devenir une industrie du futur, les entreprises doivent remettre plusieurs sujets stratégiques au cœur de leurs préoccupations :

Les nouveautés high-tech (impression 3D, Internet des objets, la robotique,etc.) ne dégagent pas de valeur marginale en elles-mêmes pour l’industrie. En réalité, elles viennent appuyer la démarche et le travail sur ces enjeux clés ! En effet, elles créent de la valeur quand elles s’imbriquent les unes avec les autres, au service de ces axes de transformation.

[Guide] Réinventer son entreprise industrielle en 2025

Découvrez notre guide pratique, spécialement conçu pour accompagner les PME et ETI industrielles dans leur parcours de transformation digitale : des conseils pragmatiques, des témoignages, des étapes claires et des données de comparaison pour élaborer votre stratégie et mener à bien votre projet numérique.

En le téléchargeant, accédez à des fiches pratiques pour dynamiser votre entreprise grâce à l’innovation et l’agilité.

Dans un marché où les cycles de vie produits se raccourcissent et où les exigences clients explosent, les industriels doivent dynamiser leur innovation et devenir aussi réactifs qu’un e-commerçant.

L’industrie du futur apporte cette capacité d’agilité : produire à la demande, personnaliser à grande échelle, tout en optimisant les coûts.

Pour accélérer sa vitesse de développement de nouveaux produits, l’industrie du futur ne peut désormais plus se passer d’un outil PLM efficace. Cet outil de travail collaboratif impliquant l’ensemble des parties prenantes et centralisant l’ensemble des informations du produit durant tout son cycle de vie de sa conception jusqu’à son recyclage, permet en moyenne d’augmenter sa capacité d’innovation de 30% et d’économiser jusqu’à 15% sur son coût de développement.

L’impression 3D permet aujourd’hui à certaines usines de produire en quelques heures des pièces sur mesure à la demande, supprimant les délais de fabrication traditionnels et réduisant drastiquement les stocks dormants.

Ce niveau de flexibilité était impensable il y a 10 ans. Il devient aujourd’hui un facteur de survie pour les industriels confrontés à une pression concurrentielle mondiale.

Contrairement aux idées reçues, l’industrie 4.0 ne remplace pas l’humain mais elle redéfinit son rôle. La modernisation de l’appareil de production transforme les postes d’opérateurs en rôles de pilotes de systèmes, d’analystes de données, de mainteneurs augmentés par des outils digitaux.

Ce glissement nécessite un investissement fort dans la formation et l’accompagnement au changement pour atteindre un haut niveau de maturité digitale. Mais il a une contrepartie puissante : fidéliser les équipes, redonner du sens et de la valeur à leur travail, et attirer de nouveaux talents dans un secteur qui se modernise.

La crise des chaînes d’approvisionnement mondiales a mis en lumière la dépendance de nombreuses industries à des productions lointaines. Grâce aux gains de productivité permis par la robotisation, l’automatisation intelligente rendue possible par les outils de planification et d’ordonnancement ou encore le pilotage de la production à distance avec les outils de MES, certaines entreprises peuvent aujourd’hui envisager de relocaliser en France ou en Europe tout en restant compétitives.

C’est un véritable levier stratégique, autant économique que politique, pour reprendre le contrôle de sa production et sécuriser ses approvisionnements.

L’industrie est souvent perçue comme énergivore et polluante. L’industrie du futur renverse cette image grâce à une digitalisation permettant de monitorer la consommation énergétique en temps réel, d’optimiser les réglages machine et leur fonctionnement grâce à la maintenance prédictive ou encore automatiser l’arrêt de certaines lignes selon les pics de consommation.

Le digital devient ainsi un véritable levier de sobriété, les capteurs IoT permettent par exemple aux usines de réduire jusqu’à 20 % leur consommation d’énergie simplement en identifiant des pertes invisibles auparavant.

Non, l’industrie du futur n’est pas un buzzword ! Aujourd’hui, c’est une réalité pour les entreprises de la filière industrielle qui évoluent au cœur d’une 4ème révolution. Les nouvelles technologies bouleversent l’industrie en faisant émerger de nouveaux concurrents et des exigences clients exacerbées. Ce phénomène pousse les industriels à se réinventer pour augmenter leur croissance, gagner en productivité ou tout simplement pour perdurer sur leur marché.

Beaucoup d’organisations industrielles se sentent démunies face à ce phénomène de bouleversements digitaux. Elles pensent à tort que l’innovation numérique est réservée aux grandes entreprises, que c’est un projet compliqué et long à mettre en œuvre. Leurrés par ces idées reçues, les dirigeants n’en font pas une priorité pour leur organisation. D’après une récente étude de BPI France, 87 % n’en font pas un chantier stratégique pour leur société !

Quand on parle de modernisation industrielle, on parle d’une montagne d’investissements. La mise en place d’infrastructures connectées — capteurs IoT, robotisation, systèmes de gestion avancés — implique un investissement initial significatif. Mais ce coût est souvent plus perçu comme une barrière plutôt que comme un levier d’amélioration à long terme.

Il faut alors réfléchir ces investissement comme un effet iceberg : les bénéfices cachés se trouvent sous la surface ! À moyen terme, une production optimisée entraîne des économies substantielles en termes de coûts de maintenance, d’énergie et de gestion des stocks. La difficulté réside donc dans le timing et dans la capacité de l’organisation à faire coïncider ces investissements avec ses objectifs à long terme.

L’industrie 4.0 nécessite de nouvelles expertises : des ingénieurs capables de gérer les flux d’informations issus des objets connectés, des techniciens maitrisant l’intelligence artificielle, des responsables de la cybersécurité… Or, la formation aux technologies avancées ne suit pas toujours le rythme des besoins industriels.

Selon une étude de PwC, 62 % des entreprises industrielles signalent que le manque de compétences en data science et en cybersécurité est leur principal obstacle au changement numérique.

Dans ce contexte, les entreprises doivent non seulement se tourner vers la formation pour générer une montée en compétence/ requalification des salariés (upskilling) mais aussi chercher à attirer des talents externes, notamment via des partenariats avec des écoles d’ingénieurs ou des programmes de formation continue.

La résistance au changement ou peur de l’inconnue est probablement l’un des obstacles les plus insidieux. Il est naturel pour les dirigeants et leurs équipes de craindre l’incertitude liée à une transition parfois radicale. La mise en œuvre de nouvelles méthodes ou outils génère souvent des interrogations sur la perturbation des processus existants ou sur le retour sur investissement.

C’est un projet d’organisation qui nécessite de mobiliser les collaborateurs en interne, de former des groupes moteurs, d’animer des réunions, afin que les salariés soient les premiers à comprendre les bénéfices de la transition numérique dans l’exécution de leurs missions. Pour cadrer cela, il existe différentes méthodes d’accompagnement au changement, et il n’est pas toujours indispensable d’engager un directeur des systèmes d’information ou un chief digital officer pour encadrer votre projet.

À mesure que l’industrie devient de plus en plus connectée, la question de la sécurité des données devient un enjeu crucial. L’intégration de l’IoT, des plateformes cloud, ou encore des jumeaux numériques augmente l’exposition des systèmes industriels aux risques de cyberattaques.

En 2017, l’attaque NotPetya a paralysé plusieurs entreprises industrielles mondiales, causant des pertes de plusieurs milliards de dollars. Ce type d’incident a montré que la digitalisation des usines, bien que bénéfique, implique une vigilance accrue en matière de cybersécurité.

Les entreprises doivent ainsi impérativement investir dans des solutions de sécurité robustes et dans une ressource RSSI dont le profil peut être compliqué à attirer, mais également former leurs équipes à la gestion des risques numériques pour éviter des perturbations majeures dans leurs activités.

Testez votre maturité digitale

Faîtes le diagnostic de la maturité digitale de votre organisation à travers un questionnaire parcourant vos processus de conception, production, vente, service client et cybersécurité.

Obtenez des recommandations et comparez vos résultats avec ceux de vos pairs !

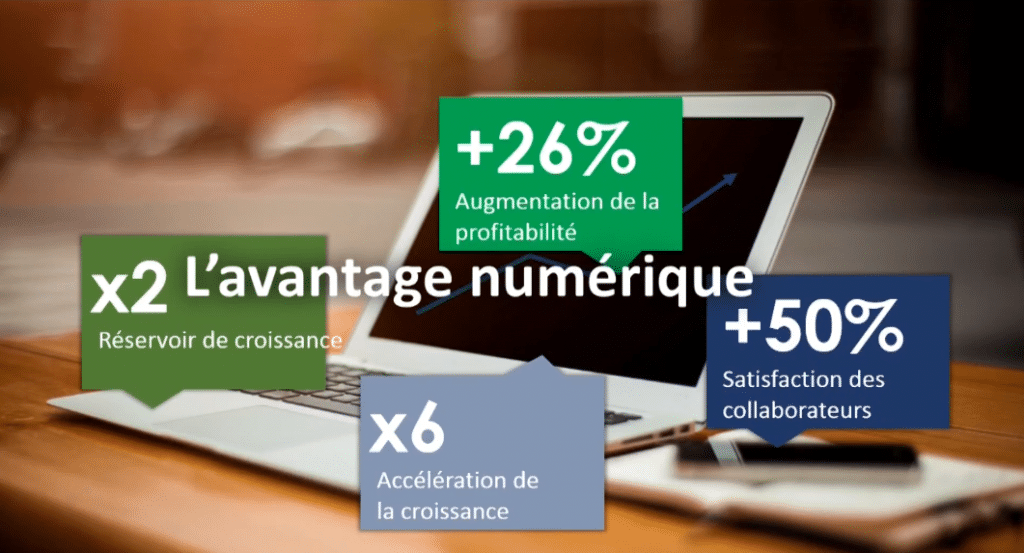

“ Les entreprises qui ont abordé leur modernisation numérique sont 6 fois plus rapides en termes de croissance, que celles qui ne l’ont pas fait. „

Spécialiste des technologies HPP (high pressure processing), a fluidifié la collaboration et le partage des données techniques entre les services ingénierie, achats, méthodes grâce à Visiativ PLM pour la gestion du cycle de vie de ses produits.

Résultats :

Le déploiement de Visiativ PLM a permis à I-CUBE de transformer sa gestion des données techniques et d’améliorer significativement son efficacité et de réduire les temps de cycle entre la conception et la fabrication de ses produits.

Depuis 2023, le laboratoire s’est attaqué à la modernisation de son infrastructure, notamment en matière de cybersécurité après avoir subit plusieurs cyberattaques.

Après avoir réalisé un diagnostic cyber suite à un test de pénétration réalisé par les équipes cybersécurité Visiativ, Puressentiel s'est vue remettre une feuille de route visant à identifier et à prioriser les chantiers à mener par leurs équipes SI.

"Les premiers résultats ont été d'avoir une vision globale de l'ensemble des tâches à réaliser, mais aussi une méthodologie de pilotage très éprouvée, qui a permis aux équipes opérationnelles de se libérer du temps pour se consacrer à la mise en œuvre du plan d'action" Jean-Michel Clot - Directeur général adjoint

“Après un an d'utilisation, je recommanderais chaudement l'utilisation de la plateforme Cyber Pilot à toute organisation de la même taille que Puressentiel ayant de forts enjeux en cybersécurité.” Fabien Cannevière - Responsable SI

Ces contenus pourraient également vous intéresser

[Baromètre] La transformation digitale des PME et ETI industrielles – édition 2024

Téléchargez la première édition 2024 du baromètre de la transformation digitale des PME et ETI industrielles.

[Guide] Réinventer son entreprise industrielle en 2025

Téléchargez le guide pratique de la transformation digitale des PME et ETI industrielles et découvrez tous les conseils pour mener à bien vos projets de transformation d'entreprise.

[Replay] Visiativ Transformer : Réussir sa transformation digitale

Découvrez dans ce replay comment surmonter les défis avec Visiativ Transformer. Boostez la croissance, améliorez la sécurité et menez la transformation digitale avec succès.

Podcast #19 Diagnostic de Transformation : comprendre, planifier et réussir sa transformation numérique

Découvrez pourquoi le diagnostic numérique est essentiel pour évaluer, engager et réussir la transformation digitale des PME.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Accompagnement au changement

Accompagner le changement auprès de ses collaborateurs

Surmontez l’insécurité de la transformation digitale par un accompagnement ADKAR.

Solution Visiativ PLM

Réduire le time-to-market de vos produits

Augmentez l’efficience de votre process industriel par une collaboration facilitée tout au long du cycle de développement produit.

Solutions DELMIA

Atteindre l'excellence opérationnelle

Concevez et optimisez votre cycle de fabrication dans un environnement de production simulé par le jumeau numérique

Inscrivez-vous à nos Newsletters

En savoir plus sur