Le 06/01/2026

Les produits d'aujourd'hui ne sont plus seulement conçus pour être fabriqués. Ils sont appelés à évoluer, à être adaptés, configurés, maintenus, parfois sur plusieurs sites et sur des cycles de vie de plus en plus longs. Cette réalité impose une vision élargie du produit, bien au-delà de la seule gestion des fichiers de conception.

Vous êtes ainsi nombreux à chercher la solution de gestion ultime pour la gestion de vos données produits, et vous êtes nombreux à mettre en concurrence les solutions PDM vs PLM.

Nous vous expliquons la signification de ces acronymes, les usages et périmètres spécifiques de chaque solution pour vous aider à choisir la solution qui répondra le mieux à votre besoin, mais également mes signaux qui doivent vous alerter sur lé nécessité de passer de l'une à l'autre.

Il existe une différence fondamentale de positionnement fonctionnel entre le PDM et le PLM :

Un outil PDM est orienté documents : c’est une solution de gestion des données techniques qui gère uniquement les données produits.

PDM ≠ GED

Un raccourci est souvent utilisé pour comparer un PDM à une GED (Gestion Electronique des Document).

Or une solution PDM se différencie d'une solution de GED classique car elle permet de prendre en charge la gestion dynamique des fichiers CAO 3D : aussi serait-il plus juste d'utiliser le nom de GED Technique (ou solution SGDT) pour désigner le PDM.

En effet, l’interaction entre les fichiers CAO 3D (pièces, assemblages mises en plans) nécessite une gestion d'interdépendance. Il est important qu'une solution de PDM gère ces liens de manière native pour plusieurs raisons :

Les solutions PDM sont souvent éditées par des éditeurs de CAO qui proposent des solutions de gestion intégrée des données produit avec des bénéfices indéniables :

En général, les solutions PDM concernent les bureaux d’études et de méthodes. En effet, le PDM reste une solution métier, animant des projets PDM portés essentiellement par la direction technique.

[Guide] Comment le PLM optimise l’efficacité et la collaboration dans la gestion du cycle de vie produit ?

PME et ETI industrielles, découvrez tous les secrets d’un outil PLM pour vous aider dans le choix de votre future solution : les fonctionnalités proposées, les étapes incontournables d’un projet PLM et une checklist avant de vous lancer !

Plus qu’un simple logiciel, le PLM est vraiment une solution au sens large du terme. En effet, le PLM prend en charge l’ensemble des informations allant de l’idéation, de la gestion des exigences client ou marketing, en passant par la production, jusqu’à la maintenance, le retrait et le recyclage du produit.

Les solutions de PLM couvrent un fonctionnel plus large que le PDM, et les solutions comme les ERP, CRM, MES et autres en font également partie. Etant donné que ces solutions interviennent à un moment donné dans le process du cycle de vie du produit, il est possible de les intégrer en les connectant dans une solution PLM.

Le PDM fait donc partie intégrante du PLM en tant que fonction intégrée.

Gestion du cycle de vie du produit

Un outil de PLM permet d’interconnecter tous les services et fonctions impliqués durant le cycle de vie du produit. En effet, il vient chapeauter le processus de conception géré et maîtrisé par le PDM à travers d’autres processus, aussi bien en amont qu’en aval de la conception, allant de l’idéation jusqu’au retrait du produit.

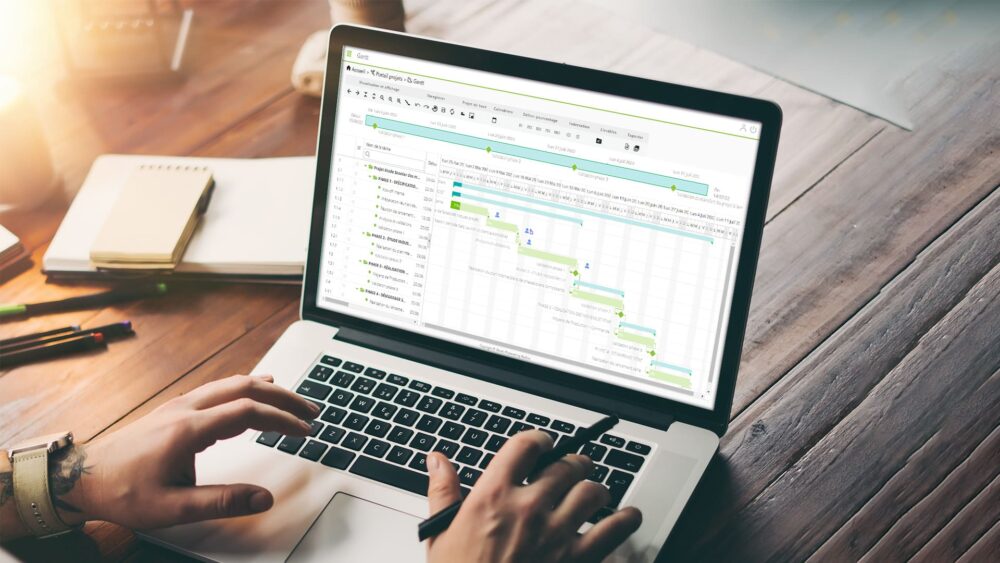

Durant tout le cycle de vie produit il est important de planifier, gérer et piloter les différentes étapes, ressources à travers une gestion de projet industriel transverse, claire et efficace.

Afin de respecter au mieux les besoins du marché ou du client, il est important de prendre en compte les exigences de chacun afin de maitriser la cohérence entre les besoins et le développement produit. L’objectif étant de prendre au plus vite les bonnes décisions en cas de déviance et de tracer, valider que le produit répond aux exigences initiales.

PLM et nomenclatures : une vue complète du produit pour l’entreprise

Les produits étant de plus en plus complexes, incluant différentes technologies gérées par plusieurs logiciels (CAO mécanique, électrique, électronique…), il est important de disposer d’une vision complète du produit à travers une nomenclature articles appelée Engineering Bom ou eBom.

Cette eBOM permet de mettre à disposition de l’entreprise une vue complète du produit, en agrégeant les différentes sources de données et les différents services concernés.

Une solution PLM permet de gérer les liens entres les fichiers CAO, EAO et les articles. Ces liens (principe de base du PLM) permettent de :

Pour réaliser la fabrication, il est nécessaire de gérer des ressources, des moyens et donc de mettre en place des nomenclatures de fabrication appelées mBOM.

Ces nomenclatures peuvent être multiples en fonction des sites et/ou des moyens de production. Cette gestion des nomenclatures peut être gérée soit au sein du PLM soit dans les ERP. Cela confirme que le PLM n’est pas qu’un logiciel, mais bien une démarche stratégique globale permettant de faire communiquer plusieurs outils métier !

Optimisez vos nomenclatures produits

Un écosystème de travail interconnecté et bien informé

Il est souvent nécessaire pour la réalisation du produit de faire appel à un écosystème :

Finalement, le PLM permet permet de faciliter la collaboration en étant garant de la mise à disposition de la bonne information à la bonne personne.

Le PLM pour le suivi de projet

Une solution de PLM peut également embarquer un module de gestion et de suivi de projet qui est transverse au cycle de vie du produit.

Il est par exemple important de maîtriser, à travers la gestion et le pilotage, son système qualité pour :

Généralement, les solutions PLM concernent la majorité des services de l’entreprise dans la mesure où elles prennent en charges les différents process liés aux différentes étapes de la vie d’un produit.

Les projets PLM étant très transverses et dans une démarche de digitalisation globale, ils sont généralement portés par la direction.

Le choix entre un PDM et un PLM ne se résume pas à une comparaison de fonctionnalités : il dépend avant tout de votre contexte industriel, de la maturité de votre organisation et de la manière dont vos produits sont conçus, fabriqués et amenés à évoluer dans le temps.

Dans certaines entreprises, un PDM remplit parfaitement son rôle. Dans d’autres, il devient progressivement un point de friction, non pas parce qu’il fonctionne mal, mais parce qu’il n’a pas été conçu pour répondre à des enjeux plus transverses.

Un PDM est généralement adapté lorsque le travail reste essentiellement concentré au sein du bureau d’études. Le produit est relativement simple, comporte peu de variantes et évolue peu dans le temps. Les échanges avec la production, la qualité ou les achats sont limités, et les exigences de traçabilité restent modérées. Dans ce contexte, le PDM permet de structurer les données techniques et de sécuriser la gestion des fichiers de conception.

En revanche, dès que le produit gagne en complexité, que plusieurs métiers interviennent tout au long de son cycle de vie, ou que les exigences clients et réglementaires augmentent, le PDM montre rapidement ses limites. Lorsque la collaboration entre le bureau d’études, l’industrialisation, la qualité et la production devient critique, ou que l’entreprise se développe, se diversifie ou s’internationalise, un PLM devient un véritable levier de structuration.

Le PLM ne se contente plus de gérer des données de conception : il permet d’orchestrer l’ensemble du cycle de vie du produit, d’assurer la continuité de l’information entre les métiers et de donner une vision globale, cohérente et durable du produit.

Le passage d’un PDM à un PLM n’est donc pas une question de taille d’entreprise, mais bien une question de maturité industrielle et d’objectifs à moyen terme.

La question du passage d’un PDM à un PLM se pose rarement de manière frontale. Dans la majorité des cas, ce n’est ni une décision brutale ni un projet imposé, mais le résultat d’une accumulation de signaux liés à l’évolution de l’activité et des produits.

Au départ, les limites du PDM sont souvent discrètes :

Puis le basculement s’opère généralement lorsque ces limites commencent à avoir un impact direct sur la performance industrielle :

C’est à ce stade que le passage à un PLM prend tout son sens. Non pas comme un simple remplacement d’outil, mais comme une démarche de structuration visant à redonner de la cohérence au cycle de vie du produit, à fluidifier la collaboration entre les équipes et à sécuriser les évolutions futures.

Passer d’un PDM à un PLM n’est donc pas une question de mode ou de technologie, mais une réponse à un niveau de complexité et de maturité atteint par l’organisation.

Responsable Business Consulting chez Visiativ

Manon est responsable du service Business Consulting chez Visiativ, dont la mission est d’accompagner les entreprises à réaliser leur transformation numérique en servant les enjeux stratégiques de la direction. Grâce à sa formation d’ingénieur, elle accompagne les dirigeants depuis bientôt 14 ans à travers notamment la réalisation de diagnostics numériques répondant aux enjeux de l’industrie de demain.

Ces contenus pourraient également vous intéresser

[Replay] Chaine numérique : Greystal témoigne des bénéfices d’un PLM pour une PME industrielle

Jean-Dominique Guiter, PDG de Greystal, présente les bénéfices obtenus après le déploiement du PLM 3DEXPERIENCE : productivité, gestion de projet, collaboration, attractivité...

[Guide] Comment le PLM optimise l’efficacité et la collaboration dans la gestion du cycle de vie produit ?

PME et ETI industrielles, découvrez notre guide pratique pour vous aider à mieux comprendre comment le PLM permet de maximiser l’efficacité et la collaboration dans le développement produits.

[Guide] ERP et PLM : stop aux silos dans l’industrie !

Téléchargez le guide ERP & PLM et connectez vos données, réduisez vos délais et supprimez les silos industriels.

[Replay] Journées myCAD 2025 : l’IA dans le processus d’innovation

(Re)vivez la session "l'IA dans le processus d'innovation" réalisée par Daniel PYZAC expert Dassault Systèmes lors de la journée myCAD Paris 2025

Solution Visiativ PLM

Réduire le time-to-market de vos produits

Augmentez l’efficience de votre process industriel par une collaboration facilitée tout au long du cycle de développement produit.

Diagnostic PLM

Optimiser ses processus industriels

En amont d'un déploiement PLM, identifier les leviers pour parvenir aux bénéfices attendus.

SOLIDWORKS PDM

Faciliter la collaboration de vos concepteurs

SOLIDWORKS PDM permet de réduire de façon considérable le temps passé à chercher des pièces, des assemblages et des mises en plan, et aide à réutiliser vos conceptions tout en gérant l’ensemble du processus de développement de vos produits.

Solutions 3DEXPERIENCE

Innover et partager en temps réel

Accédez à toutes les applications du cycle de vie produit depuis une plateforme unique pour faciliter la collaboration de tous les acteurs conception, simulation, fabrication, maintenance...

Inscrivez-vous à nos Newsletters

En savoir plus sur