Le 16/09/2025

Dans un contexte industriel de plus en plus complexe et volatil, la simulation de scénarios devient une démarche essentielle pour garantir la performance, la flexibilité et la compétitivité des entreprises manufacturières. Grâce à un logiciel d’ordonnancement avancé tel que Delmia Ortems, il est désormais possible d’anticiper, d’analyser et d’optimiser la gestion de la production en s’appuyant sur des données fiables et une visibilité en temps réel des ressources.

Ce type de solution répond aux enjeux stratégiques des responsables logistique et responsables planning en offrant un pilotage précis et sécurisé de l’ensemble des opérations industrielles.

Pour plus de détails sur la simulation de scénarios avec Delmia Ortems, consultez notre page dédiée.

La transformation digitale accélère la complexité des processus industriels : multiplication des références, personnalisation accrue, chaînes logistiques étendues… Face à ces défis, la simulation de scénarios s’impose comme une fonction essentielle permettant de représenter et d’anticiper les aléas potentiels de production auxquels une entreprise peut être confrontée sur le terrain : pics de demande, rupture de stock, pannes machines, retards fournisseurs, etc.

Grâce à l’intégration de solutions logicielles avancées, il est désormais possible de simuler en temps réel l’impact de ces situations sur la gestion des opérations et d’ajuster la planification des ressources et des équipes en conséquence. Ce processus contribue à bâtir une organisation fiable, capable de réagir rapidement et efficacement face à l’imprévu.

L’ordonnancement représente le cœur du pilotage industriel. Il structure le planning, répartit les charges sur les machines, ajuste les disponibilités des équipes et garantit le respect des délais. Dans ce cadre, la simulation de scénarios permet de tester différentes hypothèses, d’optimiser l’utilisation des capacités de production et d’identifier les meilleures décisions à prendre pour maximiser la performance globale de l’entreprise.

Pour les responsables industriels, cette approche offre un atout concurrentiel majeur : elle réduit la limitation des marges d’erreur et favorise une gestion proactive des risques, en s’appuyant sur des données précises et actualisées.

Un logiciel d’ordonnancement comme Delmia Ortems vise à faciliter la modélisation et la simulation des scénarios de production. Il met à disposition des fonctions avancées pour intégrer la gestion des contraintes, ressources, articles et aléas possibles, tout en assurant la confidentialité et la sécurité des données de l’entreprise.

Son objectif est double : permettre aux responsables de visualiser l’impact de chaque décision sur la chaîne de production, de fournir les outils nécessaires pour optimiser, ajuster et fiabiliser le pilotage opérationnel à chaque étape du processus.

[Guide] Comment fiabiliser sa planification industrielle ?

La planification de production via Excel peut rapidement devenir une course contre la montre entrainant des retards clients, des encours mal maîtrisés ou encore des heures supplémentaires dont on se passerait bien.

Ce guide pratique vous apporte des réponses concrètes et des conseils pratiques pour envisager une planification pilotée, optimisée et robuste, grâce à une solution APS (Advanced Planning & Scheduling).

Simuler un scénario en production industrielle consiste à créer un modèle virtuel des processus de fabrication, intégrant l’ensemble des ressources, des contraintes et des événements potentiels qui peuvent survenir lors de l’exécution des opérations. Cette démarche s’appuie sur des données réelles (planning, stocks, capacité machine, disponibilité des équipes) pour tester, en toute confidentialité, différentes options et anticiper les conséquences de chaque choix.

La simulation permet ainsi de visualiser, avant tout engagement sur le terrain, les effets d’une modification de planning, d’une variation de la demande ou d’un incident technique. Elle sert de laboratoire d’expérimentation, où chaque hypothèse peut être analysée sans risque pour la production réelle.

Les simulations de scénarios répondent à plusieurs objectifs essentiels pour l’entreprise :

En pratique, cette approche contribue à renforcer la résilience des sites industriels et à améliorer durablement la performance globale.

Si la planification industrielle fixe les grandes lignes du programme de production (objectifs, volumes, délais), et l’ordonnancement détermine l’ordre précis des opérations à réaliser sur chaque machine ou poste, la simulation de scénarios est un outil complémentaire visant à passer d’une gestion réactive à une gestion proactive des opérations industrielles : elle permet de tester et d’ajuster ces choix en fonction de situations réelles ou hypothétiques.

Maîtriser la simulation de scénarios, c’est se donner les moyens d’anticiper, d’expérimenter et d’optimiser l’ensemble du processus de production, en s’appuyant sur une base solide de planification et d’ordonnancement.

Cas d'usage | Objectifs | Résultats obtenus |

Pics de demande | Respect du plan directeur, limitation des ruptures | Réduction des délais de livraison, optimisation des ressources |

Pannes machines | Maintien de la capacité, anticipation des retards | Réactivité accrue, planification ajustée en temps réel |

Répartition des charges | Maximisation de la productivité | Diminution des temps d’arrêt, meilleure utilisation des équipes |

Lorsqu’un site industriel est confronté à un pic de demande, la simulation de scénarios permet d’ajuster le plan directeur et de garantir le respect des objectifs clients. En modélisant différents niveaux de commandes, le logiciel évalue la capacité des ateliers, la disponibilité des ressources et propose des stratégies d’optimisation : augmentation des shifts, décalage des lots, priorisation de certaines commandes.

Cette agilité est essentielle pour éviter les retards, limiter les ruptures de stock et maintenir une performance optimale en période de forte activité.

Les pannes machines ou les retards d’approvisionnement sont des aléas fréquents dans l’industrie manufacturière. Grâce à la simulation de scénarios, il est possible de mesurer leur impact sur le planning, de tester des solutions alternatives (replanification, transfert de charge vers d’autres lignes) et d’anticiper les conséquences sur les délais de livraison.

Le retour d’expérience du groupe Armor, équipé de Delmia Ortems, illustre bien ces bénéfices : réduction de 70 % des ajustements manuels dans la planification et amélioration significative de la réactivité face aux imprévus.

L’optimisation de la répartition des charges entre les équipes, les machines et les ateliers est un enjeu majeur pour la productivité. La simulation de scénarios permet de tester différentes configurations, d’évaluer les impacts sur la performance, et de choisir la solution la plus efficiente pour chaque période.

Cette approche a permis à l’entreprise CEDAP de réduire les délais de fabrication, d’améliorer le rendement énergétique et de mieux adapter la production à la réalité du terrain.

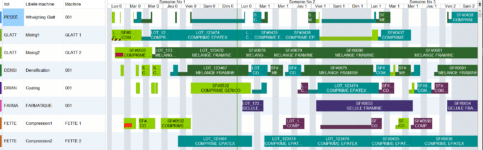

Un logiciel d’ordonnancement performant doit offrir une modélisation fine de tous les processus industriels, intégrant chaque étape de fabrication, les articles traités, les contraintes de capacité, les temps de changement de série et les spécificités des machines. Cette modélisation permet de reproduire fidèlement la réalité du terrain et d’anticiper les points critiques de la production.

Grâce à une cartographie détaillée, l’outil identifie les goulets d’étranglement, propose des scénarios d’optimisation et simule les ajustements possibles. L’objectif : garantir une organisation fiable, réduire les risques d’erreurs et maximiser la performance globale.

La gestion des ressources – qu’il s’agisse de machines, d’équipes ou de matières premières – constitue un pilier de la simulation de scénarios. Un logiciel d’ordonnancement avancé permet de suivre la disponibilité, la capacité et l’affectation de chaque ressource en temps réel, tout en intégrant les contraintes propres à chaque atelier ou site industriel.

Ce pilotage dynamique facilite l’ajustement des plannings, optimise l’utilisation des équipements et garantit la continuité de la production, même en cas d’aléas imprévus. Les responsables peuvent ainsi anticiper les besoins, éviter les surcharges et assurer la meilleure répartition possible des tâches.

L’une des fonctions les plus innovantes d’un logiciel d’ordonnancement pour la simulation de scénarios réside dans sa capacité à intégrer différents aléas : retards fournisseurs, indisponibilité machine, absentéisme, fluctuation de la demande, etc. Ces événements sont simulés pour mesurer leur impact sur le planning, les délais de livraison, le niveau de stock ou la productivité.

Grâce à l’analyse des impacts, il devient possible de comparer plusieurs scénarios, d’identifier les meilleures solutions de repli et d’optimiser en continu la gestion des opérations. La visualisation graphique des résultats offre une aide précieuse à la prise de décision, pour piloter en toute confiance.

La gestion efficace des priorités et des urgences est cruciale pour répondre aux attentes clients et limiter les impacts des imprévus. L’ordonnancement dynamique permet de reclasser en temps réel les ordres de fabrication, d’anticiper les blocages et d’assurer la continuité du flux de production, tout en minimisant les temps morts et en maximisant l’utilisation des ressources.

Les méthodes agiles et les outils digitaux permettent d’ajuster rapidement les séquences, de reprogrammer les machines et de mobiliser les équipes en fonction des priorités, garantissant ainsi la résilience de l’entreprise.

La réussite d’une simulation de scénarios dépend avant tout de la rigueur du paramétrage initial. Il s’agit de définir précisément les objectifs, d’identifier les processus critiques et de sélectionner les ressources à intégrer dans la modélisation. Le logiciel d’ordonnancement guide ensuite l’utilisateur à travers les étapes de configuration : saisie des données de production, choix des hypothèses à tester, définition des contraintes et des priorités.

Une fois les paramètres validés, la simulation peut être lancée : l’outil génère différents scénarios, analyse les impacts et propose des recommandations d’ajustement en temps réel.

Pour garantir la fiabilité des résultats, il est essentiel d’intégrer des données de production actualisées et représentatives du terrain. Cela inclut : les historiques de production, la capacité réelle des machines, les disponibilités des équipes, les plannings de maintenance, etc. Un logiciel avancé comme Delmia Ortems s’interface aisément avec les systèmes existants (ERP, GPAO), pour centraliser et sécuriser l’ensemble des informations nécessaires.

Cette collecte de données, associée à une politique stricte de confidentialité, permet d’assurer la cohérence, la traçabilité et la pertinence des simulations réalisées.

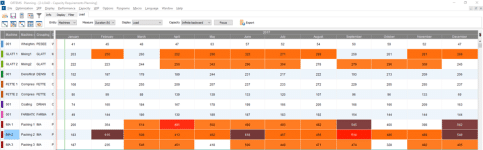

Une fois les scénarios simulés, l’analyse des résultats devient le point clé du processus : il s’agit d’identifier les points forts et les points faibles de chaque option, de mesurer les gains potentiels et de sélectionner la stratégie optimale. L’interface graphique du logiciel facilite la comparaison des indicateurs (temps de cycle, taux d’utilisation des ressources, respect des délais), tandis que des rapports détaillés permettent de partager les conclusions avec l’ensemble des parties prenantes.

Cette étape d’interprétation ouvre la voie à l’amélioration continue : chaque simulation nourrit l’expérience de l’entreprise et renforce sa capacité à faire face aux défis futurs.

Un scénario de production simulé est une représentation virtuelle d’une situation spécifique intégrant l’ensemble des ressources, contraintes et aléas potentiels d’un site industriel. Il permet de tester et d’analyser les conséquences de différents choix organisationnels avant leur mise en œuvre réelle.

Les simulations peuvent intégrer divers aléas tels que : pannes machines, retards fournisseurs, absences imprévues d’équipes, fluctuations de la demande, changements de planning ou incidents logistiques. L’objectif est d’anticiper l’impact de ces événements et d’adapter la gestion en temps réel.

La mise en place d’une simulation de scénarios dépend de la complexité des processus et de la qualité des données disponibles. Généralement, quelques jours suffisent pour paramétrer l’outil et lancer les premiers scénarios, surtout si le logiciel s’intègre avec les systèmes existants (ERP, GPAO).

Les bénéfices sont nombreux : anticipation des imprévus, optimisation des ressources, réduction des délais et des stocks, amélioration de la productivité, meilleure réactivité face aux aléas et prise de décision éclairée grâce à une visibilité accrue sur la chaîne de production.

Oui, les solutions d’ordonnancement avancées sont conçues pour s’adapter aux besoins des PME comme des grands groupes industriels, grâce à des fonctionnalités modulables, une intégration facilitée et un accompagnement personnalisé.

Pour aller plus loin avec DELMIA Ortems

[Replay] Comprendre la planification et l’ordonnancement à travers un cas concret

Découvrez comment Alpha Drones fait face à une prévision d'augmentation des ventes de 25% alors qu'elle est consciente de ses limites de productivité.

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

[Guide] Comment fiabiliser sa planification industrielle ?

Téléchargez notre guide de la planification : découvrez comment dépasser les limites d'une gestion Excel pour obtenir une planification fiable, dynamique et collaborative.

[Replay] Optimisez la planification de votre production avec DELMIA Ortems

Découvrez comment améliorer vos délais et maximiser l'utilisation de vos ressources lors de notre webinaire DELMIA Ortems.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Augmented Experience

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

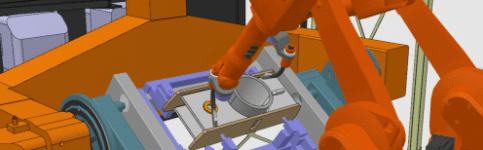

DELMIA Robotics

Programmer et simuler les robots industriels

DELMIA Robotics vous permet de valider la pertinence des installations et des investissements de robots de soudage et de manipulation de matériel.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Inscrivez-vous à nos Newsletters

En savoir plus sur