Le 06/06/2025

Les industriels sont soumis à des contraintes croissantes de compétitivité, de délais et de flexibilité c’est pourquoi la maîtrise des deux piliers complémentaires que sont les processus de planification et d’ordonnancement devient essentielle pour une performance opérationnelle optimale. Si ces 2 notions ont étroitement liées, elles répondent à des enjeux différents et opèrent sur des horizons temporels distincts. Il est donc important de bien comprendre leur complémentarité afin de piloter efficacement la production.

La planification de la production consiste à déterminer quoi produire, en quelle quantité, à quel moment, et avec quelles ressources. Elle s’inscrit dans un horizon moyen à long terme.

Elle s’inscrit dans un horizon de quelques semaines à plusieurs mois, voire années, selon la nature de l’activité (industrie de process, production discrète, sur stock ou à la commande). Elle permet d’anticiper les besoins et de coordonner l’ensemble des fonctions (production, approvisionnement, logistique, ressources humaines…) autour d’un plan commun.

Plus qu’une simple projection, la planification est un levier de pilotage stratégique : elle assure une cohérence entre les objectifs stratégiques de l’entreprise et ses capacités opérationnelles disponibles. Elle articule la vision à long terme avec la réalité du terrain, dans un contexte de plus en plus complexe, volatil et incertain.

Les objectifs de la planification sont multiples et interdépendants, ils répondent à la nécessité d’un pilotage global de la chaîne de valeur industrielle :

La planification s’articule autour de plusieurs niveaux hiérarchiques et temporels. Chacun d’eux joue un rôle complémentaire dans la cohérence globale du système industriel :

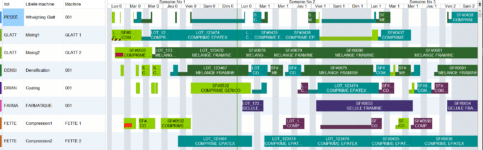

L’ordonnancement (ou scheduling) est l’étape clé de la mise en œuvre des plans de production. Il consiste à organiser de manière détaillée et chronologique l’enchaînement des opérations de fabrication sur un horizon très court terme – typiquement de quelques heures à quelques jours.

Son rôle est de transformer les plans issus du Plan Directeur de Production (PDP) en instructions concrètes, précisant quoi produire, où, quand et avec quelles ressources. Il prend en compte un ensemble complexe de contraintes opérationnelles : disponibilité des machines, affectation des opérateurs, temps de changement de série, maintenance, délais clients, priorités urgentes, etc.

L’ordonnancement est donc au cœur du pilotage temps réel de l’atelier : il arbitre en permanence entre efficacité, réactivité et robustesse face aux aléas quotidiens.

L’ordonnancement vise à atteindre un équilibre entre performance industrielle et respect des engagements client. Ses principaux objectifs sont :

L’ordonnancement repose sur des règles de priorité et des algorithmes spécifiques, adaptés à la nature du système de production (atelier en ligne, flexible, en îlots, à la commande, etc.).

Méthodes simples ou conventionnelles :

Méthodes avancées d’ordonnancement:

Ils ont fait le choix de s’équiper avec DELMIA Ortems

Elidose s’équipe d’un outil de planification très souple pour optimiser la production et les changements de formats

Découvrez comment DELMIA ORTEMS soutient la réactivité nécessaire à l'outil de production et fpermet une planification et un ordonnancement au plus proche de la réalité

Speed Group s’équipe pour améliorer la flexibilité et l’efficacité de sa production

Dans cette interview découvrez comment Speed Group a pu accroître sa productivité, respecter les délais de livraison tout en réduisant les stocks, les rebuts et les coûts.

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

Le groupe Altaïr gagne du temps dans son ordonnancement avec DELMIA Ortems

Découvrez pourquoi DELMIA ORTEMS est un "must have" pour l'ordonnancement et la réduction des délais pour le groupe Altair

La planification et l’ordonnancement ne s’opposent pas, mais se complètent dans une logique de pilotage de bout-en-bout de la production. La planification alimente l’ordonnancement, qui en retour fournit des données réelles (retards, aléas) nécessaires à la révision dynamique de la planification.

Une planification fiable facilite un ordonnancement efficace ; à l’inverse, un ordonnancement réactif permet d’ajuster en continu la planification aux réalités du terrain.

Critère | Planification | Ordonnancement |

Horizon temporel | Moyen à long terme (semaines à mois, voire années) | Court terme (jours, heures, temps réel) |

Finalité | Définir une trajectoire globale alignée avec les objectifs de l’entreprise | Exécuter le plan en pilotant les opérations au quotidien |

Niveau de détail | Agrégé (familles de produits, charges globales) | Détaillé (opérations par machine, ordre de passage) |

Entrées principales | Demande prévisionnelle, capacités globales, stocks | Ordres de fabrication, ressources disponibles, priorités de production |

Sorties | Programme directeur, besoins nets, charge/capacité | Séquence d’opérations, affectation machine-opérateur |

Outils associés | PIC, PDP, CBN, ERP | MES, APS, algorithmes de scheduling, règles de priorité |

Contraintes prises en compte | Capacités théoriques, délais standard, niveaux de service | Contraintes réelles : indisponibilités, maintenance, retards, aléas quotidiens |

Objectifs principaux | Optimisation globale, anticipation, alignement stratégique | Réactivité, efficacité opérationnelle, respect des délais |

Fréquence de mise à jour | Périodique (mensuelle, hebdomadaire) | Continue, en temps réel ou plusieurs fois par jour |

Interdépendance | Fournit le cadre et les ressources nécessaires à l’ordonnancement | Doit respecter et ajuster le plan établi selon les réalités du terrain |

Une mauvaise coordination entre la planification et l’ordonnancement peut avoir des conséquences lourdes, à la fois opérationnelles, économiques et stratégiques.

Voici les principaux risques et impacts, organisés par domaines :

Une mauvaise coordination entre planification et ordonnancement revient à perdre le lien entre la vision stratégique et la réalité opérationnelle. Cela fragilise l’ensemble du système industriel. À l'inverse, une synchronisation fluide entre ces deux niveaux permet d’optimiser la performance globale, de renforcer la réactivité, et de sécuriser la promesse client.

Pour aller plus loin avec DELMIA Ortems

[Replay] Comprendre la planification et l’ordonnancement à travers un cas concret

Découvrez comment Alpha Drones fait face à une prévision d'augmentation des ventes de 25% alors qu'elle est consciente de ses limites de productivité.

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

[Guide] Comment fiabiliser sa planification industrielle ?

Téléchargez notre guide de la planification : découvrez comment dépasser les limites d'une gestion Excel pour obtenir une planification fiable, dynamique et collaborative.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Augmented Experience

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

DELMIA Twin

Modéliser le jumeau numérique d'un site

Simulez virtuellement tous les processus de vos opération industrielles en modélisant le jumeau numérique du site.

DELMIA Robotics

Programmer et simuler les robots industriels

DELMIA Robotics vous permet de valider la pertinence des installations et des investissements de robots de soudage et de manipulation de matériel.

Inscrivez-vous à nos Newsletters

En savoir plus sur