Le 23/09/2025

L’optimisation du planning de production est devenue un enjeu stratégique pour gagner en compétitivité et répondre aux exigences croissantes du marché. Par ricochet, les responsables logistique et planning font face à des défis quotidiens pour orchestrer correctement ressources, délais et imprévus.

C’est la raison pour laquelle, le logiciel d’ordonnancement s’impose comme un levier incontournable pour piloter la production de manière optimale, réduire les délais de livraison et améliorer la réactivité face aux aléas.

Chez Visiativ, nous accompagnons les industriels dans leur transformation digitale avec la solution Delmia Ortems, pour leur offrir un outil performant optimisant chaque étape du processus de fabrication.

Dans un contexte industriel en perpétuelle évolution, la gestion efficace du planning de production est un facteur clé de succès. Les entreprises doivent composer avec des demandes clients fluctuantes, des contraintes de ressources, des délais de livraison serrés et des exigences de qualité toujours plus élevées. La digitalisation des processus permet de répondre à ces défis en apportant une vision globale et actualisée de la production. L’optimisation du planning devient alors un levier de performance, permettant d’aligner la fabrication sur les objectifs stratégiques de l’entreprise en lien avec le plan directeur de production.

La gestion traditionnelle du planning repose souvent sur des outils manuels ou des tableurs, limitant la capacité à anticiper les aléas et à réagir rapidement. Les responsables sont confrontés à des difficultés pour synchroniser les opérations, gérer les ressources et respecter les délais. Les erreurs de saisie, le manque de visibilité en temps réel et l’absence d’automatisation entraînent des retards, des surcoûts et une insatisfaction des clients. De plus, la complexité croissante des processus industriels accentue ces problématiques rendent indispensable l’adoption d’outils adaptés.

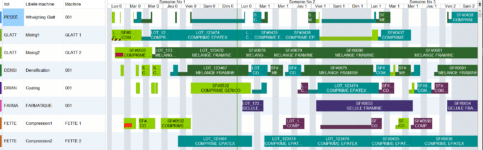

Le logiciel d’ordonnancement occupe une place centrale dans la transformation digitale des sites industriels. Il permet de séquencer les opérations, d’optimiser l’utilisation des équipements et de gérer les contraintes de production de manière dynamique. Grâce à une planification automatisée et à l’intégration avec les systèmes d’information (ERP, MES), il offre une visibilité en temps réel sur l’avancement des ordres de fabrication. Cette approche favorise la réactivité, la réduction des temps morts et l’amélioration continue des performances industrielles.

Parmi les gains mesurables, on retrouve la réduction des délais de livraison, l’optimisation des ressources humaines et matérielles, la diminution des stocks et des ruptures, ainsi qu’une meilleure gestion des imprévus. Les retours d’expérience de nos clients Armor Group ou CEDAP illustrent l’impact concret de ce type de solution sur la productivité, la qualité et la rentabilité des opérations.

[Guide] Comment fiabiliser sa planification industrielle ?

La planification de production via Excel peut rapidement devenir une course contre la montre entrainant des retards clients, des encours mal maîtrisés ou encore des heures supplémentaires dont on se passerait bien.

Ce guide pratique vous apporte des réponses concrètes et des conseils pratiques pour envisager une planification pilotée, optimisée et robuste, grâce à une solution APS (Advanced Planning & Scheduling).

L’optimisation du planning de production consiste à organiser, séquencer et ajuster l’ensemble des opérations de fabrication afin d’atteindre les objectifs de performance fixés par l’entreprise. Il s’agit de trouver le meilleur compromis entre délais, coûts, qualité et utilisation des ressources. Cette démarche repose sur l’analyse des contraintes internes (capacités machines, disponibilité du personnel, matières premières) et externes (demandes clients, délais de livraison, évènements imprévus). L’objectif du planning est clair : maximiser la productivité tout en minimisant les temps d’arrêt, les stocks et les gaspillages.

Dans un contexte de mondialisation et de pression concurrentielle, la capacité à optimiser le planning de production devient un avantage compétitif déterminant. Les industriels doivent répondre rapidement aux fluctuations de la demande, réduire les délais de livraison tout en garantissant une qualité de produits constante. L’optimisation du planning permet d’aligner la production sur les besoins du marché, d’améliorer la satisfaction des clients et de renforcer la rentabilité de l’entreprise. Elle contribue également à la maîtrise des coûts, à la réduction des stocks et à l’amélioration du bilan énergétique, des enjeux majeurs pour une compétitivité à long terme.

Malgré les bénéfices attendus, de nombreux obstacles freinent l’optimisation du planning de production. Parmi eux, on retrouve la complexité croissante des processus, la multiplicité des références, la variabilité des commandes et la gestion des aléas de plus en plus nombreux (pannes, absences, retards de livraison). L’absence d’outils adaptés, le manque de visibilité en temps réel et la difficulté à intégrer les différentes sources de données constituent également des freins majeurs. Pour surmonter ces obstacles, il est essentiel de s’appuyer sur des solutions digitales performantes et évolutives.

L’optimisation du planning de production repose donc sur une approche globale, intégrant l’ensemble des contraintes et des enjeux de l’entreprise pour garantir une gestion efficace et agile de la fabrication.

Si l’on devait résumer les avantages de l’ordonnancement dans son optimisation de planning industriel, ils pourraient être résumés comme ceci :

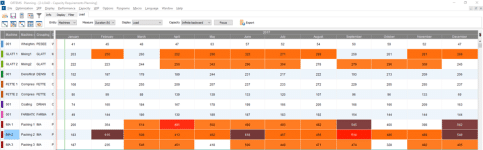

Le cas de notre client Armor Group illustre parfaitement les bénéfices mesurables d’une solution d’ordonnancement avancée. Après l’intégration de Delmia Ortems, Armor a réduire de 70 % les ajustements manuels dans sa planification, passant de 2-3 heures à 30 minutes pour la planification des week-ends. Les délais de livraison ont diminué de 10 à 3 jours ouvrables, et les ruptures de stock ont été réduites de 50 %. Ces gains démontrent l’efficacité du logiciel d’ordonnancement sur la gestion des ressources, la réactivité et la satisfaction clients.

Indicateur | Sans logiciel d'ordonnancement | Avec Delmia Ortems |

Temps de planification des week-end | 2-3 heures | 30 minutes |

Délais de livraison | 10 jours | 3 jours |

Ruptures de stock | 50% plus élevées | Réduites de 50% |

Ajustements manuels | Fréquents | Réduits de 70% |

Un logiciel d’ordonnancement moderne propose une planification automatisée et dynamique, capable de s’adapter en temps réel aux évolutions de la demande et aux aléas de la production. Grâce à des algorithmes avancés, il génère des plannings optimisés en tenant compte des priorités, des ressources disponibles et des contraintes spécifiques à chaque secteur industriel. Cette automatisation permet de réduire les interventions manuelles, d’accélérer la prise de décision et d’améliorer la réactivité face aux changements.

La gestion des contraintes est au cœur du fonctionnement d’un logiciel d’ordonnancement. Il prend en compte la disponibilité des ressources humaines et matérielles, les capacités des équipements, les délais de livraison et les exigences de qualité. L’outil permet de modéliser l’ensemble des contraintes de production, d’anticiper les goulets d’étranglement et d’optimiser l’utilisation des moyens de fabrication. Cette approche garantit une planification réaliste et fiable, adaptée aux spécificités de chaque site industriel.

Les aléas de production (pannes, absences, retards fournisseurs) sont inévitables dans l’industrie. Un logiciel d’ordonnancement performant intègre des fonctionnalités d’anticipation et de gestion des imprévus. Il permet de simuler différents scénarios, d’identifier les impacts potentiels sur le planning et de proposer des solutions alternatives. La réactivité et la flexibilité offertes par l’outil facilitent la prise de décision et limitent les conséquences des évènements non planifiés sur la chaîne de production.

L’intégration du logiciel d’ordonnancement avec l’ERP et les autres systèmes d’information de l’entreprise (comme le MES) est un facteur clé de succès. Elle permet d’assurer la cohérence des données, d’automatiser les échanges d’informations et de garantir une vision unifiée de la production. Cette interopérabilité facilite la gestion des documents, le suivi des indicateurs de performance et la coordination des différents services (production, logistique, maintenance). Elle contribue également à la réussite du projet d’intégration et à l’adhésion des équipes.

La souplesse et la modularité du logiciel sont essentielles pour accompagner la croissance et les évolutions de l’entreprise. Il est important de choisir une solution évolutive, capable de s’adapter aux changements d’organisation, à l’introduction de nouveaux équipements ou à l’évolution des processus. Cette flexibilité garantit la pérennité de l’investissement et la capacité à répondre aux défis futurs.

Au delà des fonctionnalités de la solution choisie pour coller au mieux aux besoins de l'entreprise, le succès d'un projet d'optimisation du planning de production sera toujours intimement lié à l'implication des équipes, à la bonne qualité de la formation et à l'accompagnement au changement déployé.

Ne négligez pas la communication avec l'ensemble des équipes impliquées et déterminez des KPI's que vous saurez mesurer et analyser de manière efficace. Enfin, faites-vous accompagner d'un intégrateur professionnel qui saura vous apporter un support adapté au déploiement.

Un logiciel d’ordonnancement permet d’optimiser la planification des opérations, de gérer efficacement les ressources et de réduire les délais de livraison. Il offre une visibilité en temps réel sur la production, facilite la gestion des contraintes et améliore la réactivité face aux imprévus. Les industriels bénéficient ainsi d’une meilleure productivité et d’une satisfaction accrue des clients.

Le logiciel d’ordonnancement intègre des fonctionnalités de simulation et d’anticipation des aléas. Il permet d’ajuster le planning en temps réel, de proposer des solutions alternatives et de limiter l’impact des évènements imprévus sur la chaîne de production. Cette flexibilité garantit la continuité des opérations et la maîtrise des délais.

Les gains mesurables incluent la réduction des temps de planification, la diminution des délais de livraison, l’optimisation des ressources, la baisse des ruptures de stock et l’amélioration de la productivité. Les retours d’expérience montrent également une meilleure réactivité et une satisfaction accrue des clients.

Pour assurer une intégration réussie, il est essentiel de choisir un logiciel compatible avec l’ERP et les autres systèmes d’information de l’entreprise. Il convient de définir un cahier des charges précis, d’impliquer les équipes informatiques et de prévoir un accompagnement au changement. Un support client réactif et une formation adaptée sont également des facteurs clés de succès.

L’optimisation du planning permet d’aligner la Planification Directeur de Production (PDP) sur les besoins réels du marché et les capacités de l’entreprise. Elle facilite la synchronisation des opérations, la gestion des ressources et l’anticipation des aléas, garantissant ainsi une exécution efficace et fiable de la PDP.

Pour aller plus loin avec DELMIA Ortems

[Replay] Comprendre la planification et l’ordonnancement à travers un cas concret

Découvrez comment Alpha Drones fait face à une prévision d'augmentation des ventes de 25% alors qu'elle est consciente de ses limites de productivité.

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

[Guide] Comment fiabiliser sa planification industrielle ?

Téléchargez notre guide de la planification : découvrez comment dépasser les limites d'une gestion Excel pour obtenir une planification fiable, dynamique et collaborative.

[Replay] Optimisez la planification de votre production avec DELMIA Ortems

Découvrez comment améliorer vos délais et maximiser l'utilisation de vos ressources lors de notre webinaire DELMIA Ortems.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Augmented Experience

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

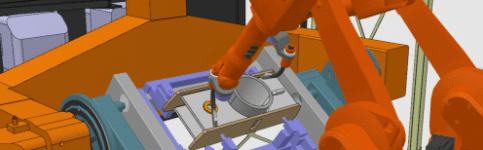

DELMIA Robotics

Programmer et simuler les robots industriels

DELMIA Robotics vous permet de valider la pertinence des installations et des investissements de robots de soudage et de manipulation de matériel.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Inscrivez-vous à nos Newsletters

En savoir plus sur