Le 03/09/2025

Dans un environnement industriel de plus en plus compétitif, avec des coûts énergétiques et de matières premières en hausse et des clients exigeant des délais toujours plus courts, la gestion de la production est un levier stratégique majeur pour améliorer la productivité des entreprises. Il ne s’agit plus seulement d’organiser des ordres d’atelier : cela inclut désormais la planification et l’ordonnancement, le suivi en temps réel et l’optimisation des ressources pour améliorer la productivité et renforcer l’agilité opérationnelle des activités de l’entreprise.

Une étude Deloitte de 2025 indiquait que 40% des industriels interrogés avaient des velléités d’investissement dans une solutions d’Analytics “data-driven” sur les 24 prochains mois, en vue d’améliorer leur efficacité opérationnelle grâce à un meilleur contrôle de l’activité.

Par ailleurs, selon Forbes, le marché mondial des logiciels de gestion industrielle (MES, ERP, SCADA, digital twins…) évalué à 21,5 milliards de dollars en 2024 devrait atteindre 46,6 milliards USD d’ici 2029, avec un taux de croissance annuel de 16,7 %.

Ces chiffres confirment que la transformation digitale de la production et le passage à une industrie 5.0 n’est plus une option : elle est devenue essentielle pour rester compétitif.

Comment la gestion de la production peut-elle vous aider à rester compétitif ?

Cet article vous propose une vision claire et concrète des enjeux, des logiciels, des équipements et des méthodes de gestion de la production pour vous aider à transformer votre performance industrielle.

La gestion de la production désigne l’ensemble des méthodes, outils et processus permettant d’organiser et d’optimiser l’activité des entreprises industrielles.

Son objectif : fabriquer des produits au bon coût, dans les délais attendus, avec la qualité requise, tout en utilisant au mieux les ressources disponibles à chaque étape du processus de production (machines, matières premières, main-d’œuvre).

Dans un contexte de supply chain mondialisée, elle est au cœur de la compétitivité industrielle. Une gestion de production performante permet de réduire les coûts, d’améliorer le taux de service et de gagner en flexibilité : des critères qui feront la différence pour conquérir des parts de marché.

La gestion de la production ne se fait plus sur papier ou un tableur Excel. Elle repose aujourd’hui sur des logiciels spécialisés, qui interagissent souvent avec un ERP (Enterprise Resource Planning) : là où ce dernier se contente de centraliser les flux financiers, logistiques et commerciaux, les solutions technologiques dédiés à la production apportent en plus une visibilité opérationnelle et décisionnelle.

[Livre Blanc] MOM : l’exécution connectée qui transforme votre atelier

Grâce à des workflows standardisés, des données fiables et moins de dépendance à Excel, le MOM vous permet de vous réduire vos cycles, de tenir vos délais et d’augmenter votre débit.

Couplé à l’APS (Advanced Planning & Scheduling), les industriels constatent jusqu’à -50 % de lead time, -40 % de stocks, +25 % de débit et -90 % de réclamations !

La gestion de la production moderne s’appuie sur un écosystème de logiciels interconnectés qui se découpent en 3 grandes familles. Chaque outil jouant un rôle spécifique, depuis la planification stratégique, la prise de décision, jusqu’au suivi temps réel des ateliers de fabrication.

Comprendre leurs différences et leurs complémentarités est essentiel pour les gestionnaires souhaitant digitaliser leur chaîne de valeur.

Le logiciel Enterprise Resource Planning est un système central qui intègre les processus financiers, logistiques, commerciaux et industriels, assurant la cohérence des flux d’information. La GPAO (Gestion de la Production Assistée par Ordinateur), souvent intégrée à l’ERP, gère les nomenclatures, les gammes de fabrication, les ordres de production et les stocks. L’outil de GPAO peut se connecter à un outil PLM pour récupérer des informations produits à jour, évitant ressaisies, incohérences ou erreurs entre conception et fabrication.

En résumé, ces deux logiciels forment la base de la gestion de la production.

👉 Avantage : structuration des données de base et pilotage global.

👉 Limite : faible capacité à gérer la complexité opérationnelle pour améliorer la prise de décision (multi-contraintes, ordonnancement personnalisé).

Ainsi, de nombreuses PME industrielles françaises utilisant Sage X3 ou Cegid PMI pour centraliser leurs flux complètent ces solutions par un MES ou un APS afin d’améliorer la réactivité de l’atelier.

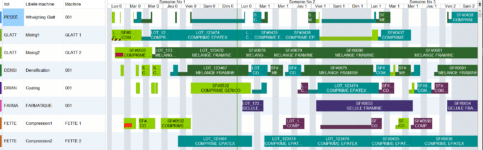

Le MES (Manufacturing Execution System) joue le rôle de “tour de contrôle” de l’atelier. Connecté et synchronisé à l’ERP, il collecte en temps réel les données des machines et opérateurs, assure la traçabilité, suit la qualité, et alimente les indicateurs de performance (OEE/TRS). Il permet de construire un planning connecté et de le synchroniser automatiquement avec les aléas terrain (pannes, absences, retards matières).

Quels sont les avantages concrets d’un MES pour votre atelier ?

La mise en place d’un logiciel MES engendre des gains de productivité moyen de +10 à +15 % dès la première année d’utilisation, grâce à la réduction des arrêts non planifiés et à une meilleure visibilité des flux.

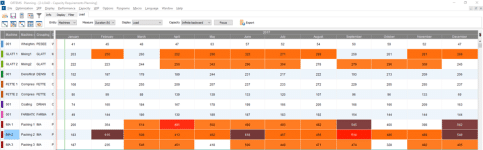

Les APS (Advanced Planning & Scheduling) apportent d’autres fonctionnalités complémentaires à l’ERP ou au MES. Ils permettent de simuler différents scénarios, de prendre en compte les contraintes multi-ressources (machines, équipes, maintenance, échéances clients) et d’améliorer automatiquement l’ordonnancement.

Par exemple, grâce au système de planning proposé par DELMIA Ortems, l’entreprise Comez International (fabricant italien de machines textiles) a réduit ses retards de production de 27%.

Europastry, leader espagnol de la boulangerie industrielle, a remplacé une planification manuelle sous Excel par Ortems. Désormais, l’entreprise anticipe ses besoins matières sur une plage 16 semaines au lieu de 3-4 auparavant grâce aux fonctionnalités de tâches avancées proposées par le logiciel. Cette vision élargie permet de repérer à l’avance des problèmes potentiels et de réagir avec une agilité accrue sur des pénuries de matière première ou d’augmentation de la demande.

La véritable puissance de la gestion de la production ne réside pas dans un outil isolé, mais dans la complémentarité de ces solutions :

Le Lean Manufacturing, historiquement conçu pour éliminer les gaspillages (les MUDA), entre dans une nouvelle ère grâce aux technologies numériques : c’est le Lean digitalisé ou Lean 4.0.

L’optimisation, autrefois basée sur les ateliers Kaizen et l’observation humaine, est désormais guidée par la donnée en temps réel et des outils prédictifs.

Comment le Lean digitalisé transforme-t-il la gestion de la production ? Voici 3 applications et gains apportés par le Lean digitalisé :

Le Lean 4.0 ne se contente pas de “réparer” les problèmes après coup, il anticipe les dérives et maximise l’utilisation des ressources en continu grâce à l’association culture Lean et puissance de la donnée.

L’APS (Advanced Planning & Scheduling) permet de simuler et de choisir le meilleur scénario de production selon les contraintes existantes : ressources disponibles, capacités des machines, planning, contraintes logistiques, priorités de commandes, variations saisonnières.

Il simule automatiquement plusieurs alternatives (ex : décaler un ordre, sous-traiter, changer de séquence), affiche les résultats (répartition de charge, temps de livraison, niveaux de stock), et permet au planificateur de comparer et de sélectionner le plan le plus pertinent.

En quoi l’utilisation multi-scénarios avec l’APS est-elle avantageuse ?

L’avenir de la gestion de la production industrielle repose désormais sur des dynamiques technologiques qui transforment en profondeur la façon dont les entreprises prennent leurs décisions, pilotent leurs équipements, organisent leurs tâches et assurent la fabrication de chaque produit.

L’intelligence artificielle générative est un véritable copilote des opérations, accompagnant les équipes en proposant du code pour les automates, en suggérant des actions de maintenance ou en apportant une assistance en temps réel aux opérateurs. Siemens a déjà démontré le potentiel de cette approche avec son Industrial Copilot, capable d’accélérer la mise en service d’une ligne et d’améliorer la qualité des interventions sur machine.

L’inspection est cruciale pour garantir la qualité du produit pendant et/ou après la production. Les nouveaux outils de réalité augmentée dédiés à l’industrie assistent technologiquement les opérateurs lors des contrôles réalisés en usine.

Comment la réalité augmentée améliore-t-elle la finesse des contrôles ?

Avec des instructions numériques précises et contextualisées, le logiciel DELMIA Augmented Experience de Dassault Système vise à réduire de 90 % le risque d’erreurs de localisation ou d’interprétation des défauts lors d’un contrôle, mais également de diminuer le temps d’inspection de 40 % en moyenne en facilitant chaque étape.

Le concept du plug-and-produce s’inspire directement du “plug-and-play” informatique : brancher un périphérique sur un ordinateur et le voir fonctionner immédiatement, sans configuration complexe. Transposé au monde industriel, cela signifie qu’un nouvel équipement (machine-outil, robot, capteur, convoyeur, etc…) peut être intégré à l’atelier de fabrication de manière quasi instantanée, en étant automatiquement reconnu par le système de gestion de la production.

Les standards ouverts et les protocoles industriels communs comme OPC UA et Umati facilitent l’intégration de nouvelles machines et des logiciels, en simplifiant les échanges de données entre les différents niveaux de l’usine. Concrètement, lorsqu’un nouvel équipement est installé, il transmet automatiquement ses informations essentielles : capacités, état, consommation énergétique, disponibilité, données relatives à la maintenance. Les systèmes MES ou APS n’ont alors plus besoin de développements spécifiques pour dialoguer avec lui : l’équipement est immédiatement exploitable, intégré dans les flux et les tâches de production.

Grâce à la 5G privée et à l’edge computing, l’atelier devient totalement connecté : véhicules autonomes, cobots, capteurs de vision ou solutions de traçabilité communiquent instantanément. L’entreprise Schneider Electric démontre déjà cette réalité dans son site du Vaudreuil, où la communication continue entre équipements et systèmes permet d’assurer une production plus flexible, réactive et durable.

À terme, ces innovations convergent vers une gestion de la production élargie, où chaque entreprise pourra partager ses capacités, ses flux de données de fabrication et même l’empreinte environnementale de chaque produit avec l’ensemble de son écosystème. Cette approche collaborative, portée par des initiatives comme Catena-X dans l’automobile, annonce une nouvelle ère industrielle : plus résiliente, plus durable et centrée sur des décisions éclairées à chaque étape de la fabrication.

Réduire les coûts de fabrication, optimiser l’utilisation des ressources (machines, main-d’œuvre, matériaux), améliorer la qualité, raccourcir les délais de livraison et accroître la flexibilité de l’outil de production.

Faire face à la variabilité de la demande, gérer les aléas (pannes, retards fournisseurs), maîtriser les coûts dans un contexte concurrentiel, digitaliser les flux, et répondre aux exigences de traçabilité et de durabilité.

Une approche visant à éliminer les gaspillages (temps morts, surproduction, stocks inutiles…), à simplifier les flux, améliorer la flexibilité et engager les collaborateurs dans l’amélioration continue.

On utilise des indicateurs clés tels que le taux d’utilisation des capacités, le temps de cycle, le taux de rendement global (TRG), le taux de rebuts, le respect des délais clients. Ces KPI permettent de piloter et d’améliorer l’activité.

En intégrant des systèmes connectés (machines, IoT), en exploitant les données en temps réel, en automatisant l’ordonnancement et le suivi de production, et en adoptant des outils logiciels adaptés (ERP/MES/APS) pour piloter et optimiser les flux.

Pour aller plus loin

Elidose s’équipe d’un outil de planification très souple pour optimiser la production et les changements de formats

Découvrez comment DELMIA ORTEMS soutient la réactivité nécessaire à l'outil de production et fpermet une planification et un ordonnancement au plus proche de la réalité

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

[Replay] Optimisez la planification de votre production avec DELMIA Ortems

Découvrez comment améliorer vos délais et maximiser l'utilisation de vos ressources lors de notre webinaire DELMIA Ortems.

[Replay] Comprendre la planification et l’ordonnancement à travers un cas concret

Découvrez comment Alpha Drones fait face à une prévision d'augmentation des ventes de 25% alors qu'elle est consciente de ses limites de productivité.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Augmented Experience

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

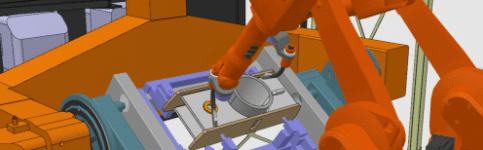

DELMIA Robotics

Programmer et simuler les robots industriels

DELMIA Robotics vous permet de valider la pertinence des installations et des investissements de robots de soudage et de manipulation de matériel.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Inscrivez-vous à nos Newsletters

En savoir plus sur