Le 13/02/2020

Pour vous, une usine, c’est ce lieu décrit avec talent et humour par Charlie Chaplin dans les Temps Modernes, où les machines dévorent les travailleurs, dans une ambiance où bruits et fumées se disputent la vedette ? Il est l’heure de changer de référentiel ! L’usine moderne, que l’on l’appelle « Industrie 4.0 » ou « Usine du futur », est tout à la fois connectée, sophistiquée et sécurisante pour les employés. Portrait de ce lieu réinventé, où l’efficacité trouve une nouvelle dimension.

L’usine du futur est la résultante de trois révolutions industrielles, rendues possibles par certaines innovations et nouvelles technologies. Ainsi, l’industrie a-t-elle connu plusieurs mutations en profondeur :

Avec l’industrie 4.0, les machines sont plus puissantes, plus efficaces, plus adaptées, et ce grâce aux apports d’Internet. En effet, sur chacun des maillons des chaînes de production, les outils et postes de travail communiquent entre eux et avec les humains qui les gèrent, donnant des informations sur ce qui sort des lignes de production d’une part, mais aussi sur leur propre état (rendant, de fait, plus aisée la maintenance). Bref, les informations s’échangent en interne comme en externe, pour une production plus rapide et aux coûts mieux maîtrisés.

Pour autant, l’usine du futur est plus une évolution qu’une révolution. En effet, elle s’appuie sur l’application de technologies déjà existantes au secteur industriel, comme les capteurs (ou « beacons »), le Big Data, le Cloud computing, l’IoT… Ce sont ces dernières qui ont permis cette mutation des modes de production, dont profitent à la fois les consommateurs (réduction des délais, capacités de personnalisation…) et les industriels !

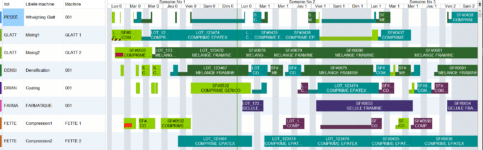

L’usine du futur, concrètement, est donc celle où les éléments de production sont connectés, entre eux et avec ceux des autres usines. Des capteurs sont présents à chaque étape pour assurer l’échange des données, lesquelles seront analysées afin d’assurer un fonctionnement optimal de l’ensemble de la chaîne de production. Elle allie robotique, plateforme collaborative, réalité virtuelle, fabrication additive et personnalisation pour fournir de nouveaux produits aux clients et de nouvelles expériences aux professionnels. Elle tend vers l’auto-gestion, également : ses données lui permettent d’optimiser ses périodes de maintenance, de planifier et d’ordonner pour optimiser ses coûts en limitant les périodes où rien n’est produit sur les lignes de production !

C’est, selon une étude réalisée par le cabinet Coleman Parks et commandée par l’éditeur américain de logiciels Oracle, la part des usines qui utilisent les nouvelles technologies pour supprimer les silos d’information tout au long de la chaîne de valeur.

L’usine du futur, ou « industrie 4.0 » est donc pleine de promesses, pour une toute nouvelle efficacité et une meilleure optimisation des process.

– Qui a théorisé le concept de l’industrie 4.0 ?

Personne ! Si de grands penseurs et entrepreneurs (Ford, Taylor…) ont à eux seuls qualifié et défini les précédentes révolutions industrielles, celle qui donne vie à l’usine du futur n’a – pour l’instant – pas fait l’objet d’un ouvrage de référence. Elle s’est imposée petit à petit, comme une évidence, au gré des innovations et des interconnexions dans les usines.

– Qui sont les pionniers, en France, de l’usine du futur ?

En France, des sociétés comme Fives, Schneider Electric, Dassault Systèmes, Siemens, Mecachrome Atlantique, Airbus Group, Bosch Rexroth, SNCF ou encore Metron, peuvent être considérées comme des pionnières de l’usine du futur. Dès 2007, elles cherchaient à intégrer un peu de web à leurs lignes de production !

– Quels sont les différents types de beacons qui existent ?

Il en existe deux types principaux : les mobiles et les immobiles. Les beacons immobiles sont placés à un endroit précis. Ils définissent des « zones », et poussent les informations sur les smartphones de ceux qui passent dans celles-ci. Les mobiles bougent avec l’utilisateur. Ils fournissent en continu des informations, récupérées sur les systèmes d’information.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Twin

Modéliser le jumeau numérique d'un site

Simulez virtuellement tous les processus de vos opération industrielles en modélisant le jumeau numérique du site.

Inscrivez-vous à nos Newsletters

En savoir plus sur