Le 07/06/2023

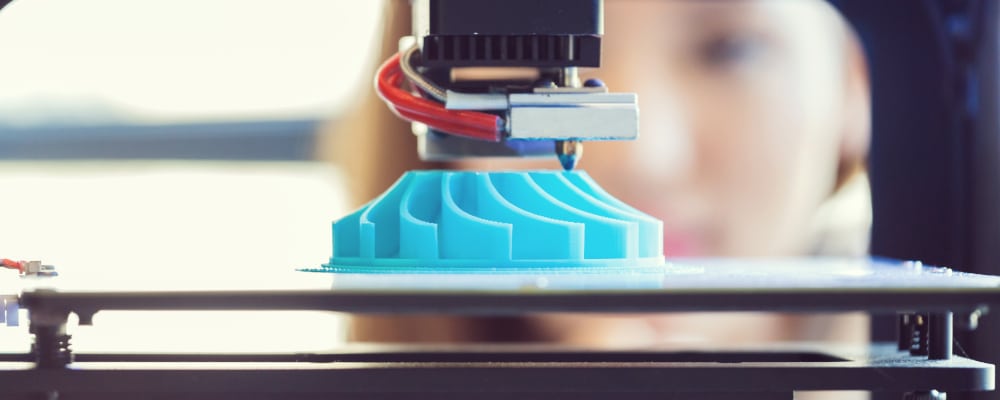

Lorsqu’il est question d’impression 3D par dépôt de matière fondue, un certain nombre de matériaux peuvent être employés – cette flexibilité constituant, d’ailleurs, l’un des principaux avantages de ce mode de fabrication additive.

Les plus communs ? Le PLA et l’ABS. Cependant, d’autres matières ont le vent en poupe, en se montrant plus techniques, plus résistantes, plus souples, avec des caractéristiques mécaniques plus intéressantes encore. C’est le cas des élastomères thermoplastiques (TPE), parmi lesquels les polyuréthanes thermoplastiques TPU. Présentation.

Le TPU fait partie de la famille des élastomères thermoplastiques, parmi lesquels se trouvent quatre grands groupes : les TPE-U (ou TPU dans sa forme abrégée), les TPE-S, les TPE-A et les TPE-E.

Inventé dès 1959 par BF Goodrich, il se différencie principalement des autres thermoplastiques parce qu’il offre la possibilité d’avoir, en fabrication additive, des duretés de surface très différentes. C’est ce que l’on appelle la « dureté shore », laquelle permet de connaître le niveau de souplesse d’un TPU. Ainsi, l’un des niveaux les plus utilisés est le 95shA – une dureté assez haute. Inversement, avec certaines machines spécifiques, il est possible de descendre à 60shA, pour plus de souplesse !

Notons, enfin, que le TPU est disponible en différentes couleurs. Il peut aussi être transparent. Sa surface, quant à elle, peut être lisse ou rugueuse, en fonction des besoins.

Les pièces fabriquées en impression 3D avec des plastiques de la famille des TPU offrent des propriétés intéressantes. Citons notamment :

Les pièces peuvent être manipulées, installées dans des machines, frottées, soumises à une certaine pression, elles resteront assez longtemps utilisables.

Qu’elles soient végétales, animales ou minérales. Elles peuvent donc faire l’objet de tests en conditions réelles d’utilisation.

Grâce à l’absence de points de faiblesse et à son excellente cohésion de couches – la pièce est donc considérée comme isotrope.

Grâce à ses propriétés, le TPU permet, tout d’abord, de réaliser des prototypes flexibles. Il est ainsi pertinent si vous avez besoin d’un matériau avec une bonne capacité à absorber les chocs, à haute flexibilité, ou encore si votre projet nécessite un matériau à l’aspect proche du caoutchouc. Ce qui n’empêchera pas ces prototypes d’être résistants aux chocs !

Par ailleurs, le TPU constitue une solution idéale pour une production, en petites séries, plus personnalisée. Présentant un faible coût comparé à d’autres techniques d’impression 3D, il permet de réaliser des tests auprès des clients et des utilisateurs, et de les corriger pour lancer dans les plus brefs délais une nouvelle production.

Enfin, s’agissant des avantages du TPU, citons la liberté de design que cette matière offre. En effet, avec le TPU, la fabrication additive peut produire des pièces qui présentent différents niveaux de flexibilité, déterminées selon les zones et les épaisseurs – en utilisant des logiciels de création assistée par ordinateur (CAO) ou de dessin assisté par ordinateur (DAO). La stratégie sur ce point est d’intégrer dans le design de la pièce des structures lattices. En résumé, ce sont des formes tubulaires en 3D qui trouvent l’équilibre entre résistance mécanique et légèreté. Pour faire un parallèle, la structure de la tour Eiffel peut être assimilée à une structure lattice. En jouant sur la densité ou les diamètres des poutres de la structure lattice, nous affecterons directement la souplesse de la pièce. Cela permet de trouver différentes résistances sans forcément changer de matériaux.

Le TPU « allège » aussi les prototypes, puisqu’il permet aussi d’obtenir des produits plus légers. Un véritable atout pour certains secteurs dans lesquels la technologie de la fabrication additive est utilisée ! C’est pourquoi il est d’ores et déjà utilisé dans de nombreux secteurs :

Quelques limites sont à noter si vous envisagez de faire appel à un TPU pour votre projet de fabrication additive. Tout d’abord, ce matériau nécessite une certaine patience, notamment pour les TPU les plus fins, utilisés sur des machines standards. Ils doivent en effet être imprimés à vitesse lente, pour ne pas endommager l’extrudeur.

Par ailleurs, et contrairement aux silicones, les TPU ne résistent pas aux hautes températures. Ils doivent donc être utilisés dans des conditions comprises entre -20 °C et +65 °C… ce qui laisse, certes, une certaine souplesse !

Incontestablement, les TPU font partie des matériaux utilisés pour l’impression 3D qui offrent les promesses les plus intéressantes. Les fabricants, continuent à les améliorer, en recherchant toujours plus de souplesse, voire de finesse, pour la fabrication additive.

Vous souhaitez en savoir plus sur ce sujet ? Contactez les équipes de Visiativ !

Bureaux d’études : top 6 des avantages de la fabrication additive

La fabrication additive a le vent en poupe. Vous cherchez à en être convaincu ? Voici six bonnes raisons d’adopter à votre tour cette technologie.

Impression 3D : quelle place dans l’industrie ?

Aujourd’hui mature, la technologie de l’impression 3D peut offrir de nouvelles possibilités aux entreprises industrielles. Voici dans quels domaines !

Inscrivez-vous à nos Newsletters

En savoir plus sur