Le 30/01/2026

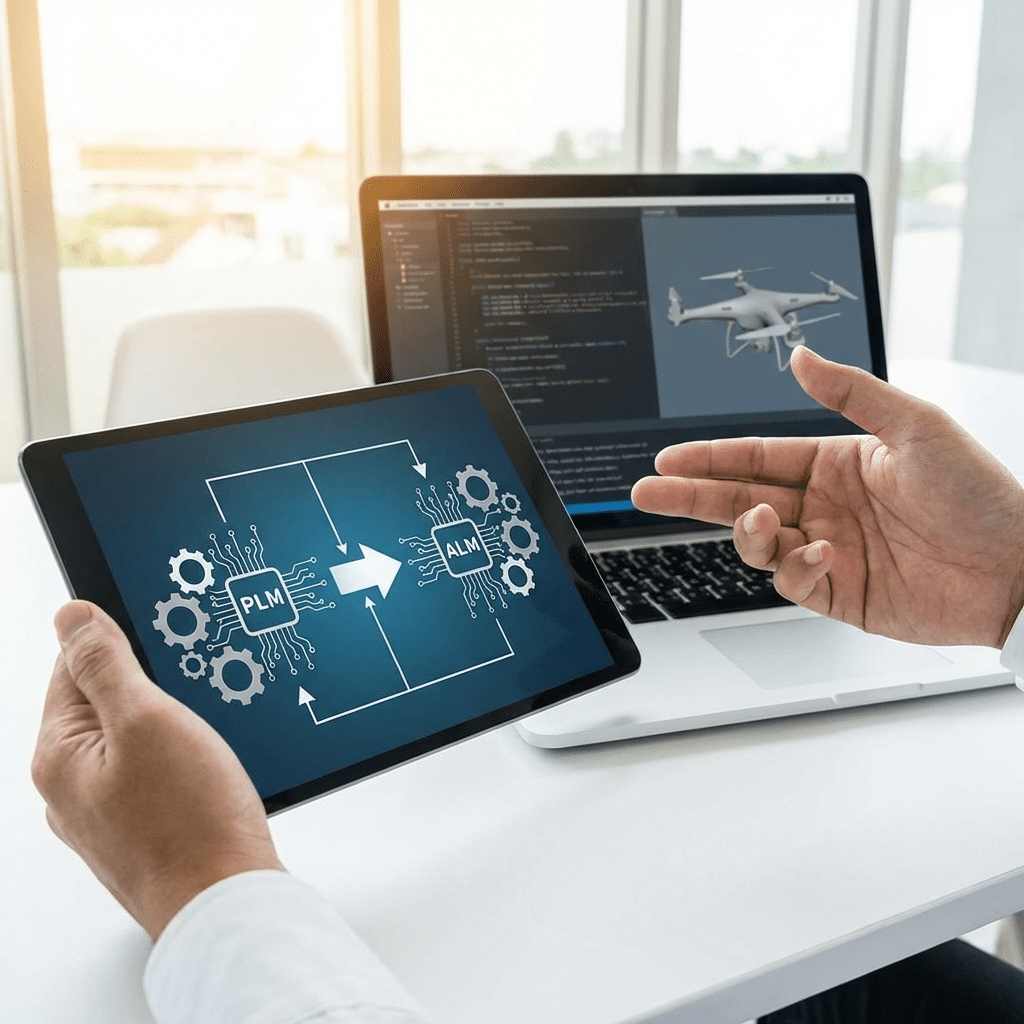

Les produits manufacturés intègrent aujourd’hui de plus en plus de logiciels, d’électronique et de fonctionnalités connectées, rendant leur cycle de vie toujours plus complexe à maîtriser. Face à cette évolution, deux approches coexistent : le PLM, historiquement centré sur le produit industriel, et l’ALM, issu du monde logiciel.

Cette coexistence soulève une question récurrente dans les entreprises industrielles : faut-il choisir entre PLM et ALM, ou plutôt apprendre à les articuler ? Derrière ce débat apparent se cache en réalité un enjeu d’architecture, de gouvernance et de continuité du système produit.

Comprendre le rôle et la complémentarité de ces deux approches devient alors essentiel pour piloter efficacement des produits industriels complexes : faisons le point ensemble.

Le PLM (Product Lifecycle Management) s’est historiquement imposé dans l’industrie comme le socle de gestion du cycle de vie du produit physique. Il vise à structurer l’ensemble des informations liées au produit, depuis les premières phases de conception jusqu’à son industrialisation, sa fabrication, et parfois même son exploitation (maintenance).

Au-delà de la gestion des données techniques, le PLM joue un rôle clé de coordination entre les métiers. Il permet de partager une information produit cohérente entre le bureau d’études, l’industrialisation, la qualité, la production ou encore les achats, en s’appuyant sur des processus formalisés et une traçabilité maîtrisée. Dans ce cadre, le PLM devient un véritable outil de continuité numérique, garantissant que chacun travaille à partir d’une version fiable et à jour du produit.

Dans de nombreux contextes industriels, le PLM suffit à répondre aux besoins lorsque le produit reste majoritairement mécanique ou électromécanique, que les évolutions sont relativement maîtrisées et que la part logicielle demeure limitée. Il constitue alors un pilier structurant pour sécuriser la collaboration et la performance industrielle, sans nécessiter d’outils complémentaires.

L’ALM (Application Lifecycle Management) trouve quant à lui son origine dans le monde du logiciel. Il a été conçu pour gérer le cycle de vie des applications, depuis l’expression des besoins et des exigences jusqu’au développement, aux tests, aux versions et aux mises à jour.

Dans un contexte industriel, l’ALM prend toute son importance dès lors que le produit intègre une part significative de logiciel embarqué, de fonctionnalités numériques ou de services connectés. Contrairement au PLM, qui structure principalement le produit physique, l’ALM s’attache à piloter des cycles plus courts, itératifs et évolutifs, où la fréquence des changements est élevée et la traçabilité du code essentielle.

L’ALM permet ainsi de relier les exigences fonctionnelles, les évolutions logicielles, les tests et les versions déployées, tout en assurant une maîtrise fine des impacts liés aux modifications. Dans les environnements soumis à des contraintes réglementaires ou de sécurité, cette traçabilité devient un enjeu majeur pour garantir la conformité et la fiabilité du produit.

Lorsque la dimension logicielle devient critique pour la valeur du produit, l’ALM ne peut plus être considéré comme un simple outil de support : il devient un composant à part entière de l’architecture du système produit.

[Guide] Comment le PLM optimise l’efficacité et la collaboration dans la gestion du cycle de vie produit ?

PME et ETI industrielles, découvrez tous les secrets d’un outil PLM pour vous aider dans le choix de votre future solution : les fonctionnalités proposées, les étapes incontournables d’un projet PLM et une checklist avant de vous lancer !

Dans de nombreux projets industriels, la question « PLM ou ALM ? » est formulée comme un choix exclusif, comme s’il s’agissait de deux solutions concurrentes répondant au même besoin. Cette approche est pourtant réductrice et conduit fréquemment à des décisions incomplètes, voire contre-productives.

En effet PLM et ALM ne s’opposent pas sur le même terrain dans la mesure où ils sont nés dans des contextes différents, pour répondre à des problématiques distinctes. Le PLM s’est structuré autour du produit industriel, de sa définition, de sa configuration et de sa mise en production. L’ALM, quant à lui, s’est développé pour maîtriser des cycles logiciels courts, itératifs et fortement évolutifs, où la gestion des exigences, des versions et des tests est centrale.

La confusion apparaît généralement lorsque le logiciel devient une composante majeure du produit industriel. À ce stade, les frontières entre produit physique et produit logiciel deviennent moins lisibles, et l’on cherche parfois à faire porter à un seul système des responsabilités qui relèvent en réalité de deux logiques différentes. Attendre d’un PLM qu’il gère nativement la complexité du cycle logiciel, ou d’un ALM qu’il structure l’ensemble du produit industriel, revient à détourner ces outils de leur vocation première.

Cette mauvaise formulation du problème est souvent accentuée par une vision trop centrée sur l’outil. Le débat se cristallise alors sur les fonctionnalités, les périmètres couverts ou les éditeurs, au détriment d’une réflexion plus globale sur l’architecture du système produit. Or, dans les environnements industriels complexes, le véritable enjeu n’est pas de réduire le nombre d’outils, mais de garantir la cohérence et la continuité de l’information entre des mondes aux temporalités différentes.

Plutôt que de se demander s’il faut choisir entre PLM et ALM, il est donc plus pertinent de se poser une autre question : comment articuler ces deux approches pour qu’elles servent ensemble la maîtrise du produit sur l’ensemble de son cycle de vie. C’est dans cette articulation, et non dans une opposition artificielle, que se situe la clé des projets industriels modernes : le PLM fournit ainsi le cadre global du produit et de ses configurations, tandis que l’ALM gère la dynamique d’évolution du logiciel qui y est intégré.

Ensemble, ils permettent de relier exigences industrielles, choix techniques et évolutions fonctionnelles, sans perdre de vue la cohérence d’ensemble.

À l’inverse, lorsque PLM et ALM fonctionnent de manière isolée, les risques augmentent rapidement. Les exigences peuvent diverger, les versions logicielles ne plus correspondre aux configurations produit, et la traçabilité globale devient difficile à maintenir. Ce sont alors les équipes qui compensent, au prix d’efforts manuels, de contournements et d’une perte progressive de maîtrise.

Structurer une architecture PLM et ALM cohérente ne consiste pas à empiler des outils ou à chercher une solution universelle. Cette réflexion doit avant tout s’appuyer sur le contexte propre à l’entreprise industrielle, ses produits et sa trajectoire de transformation. Plusieurs critères permettent d’éclairer cette décision et d’éviter les choix trop simplistes.

Le premier critère est la nature du produit. Un produit essentiellement mécanique, avec peu de variantes et une part logicielle limitée, n’impose pas les mêmes exigences qu’un produit mécatronique, connecté ou fortement dépendant de logiciels embarqués. Plus la complexité fonctionnelle et logicielle augmente, plus la nécessité d’articuler PLM et ALM devient évidente.

Vient ensuite la maturité numérique de l’entreprise. Certaines organisations disposent déjà de processus structurés, d’une gouvernance des données claire et d’une culture de la traçabilité. D’autres fonctionnent encore de manière plus informelle, avec des outils hétérogènes et des pratiques fortement dépendantes des équipes. Dans ce cas, chercher à déployer simultanément une architecture PLM et ALM complète peut s’avérer contre-productif. La cohérence se construit souvent par étapes.

L’organisation interne joue également un rôle déterminant. Lorsque les équipes logiciel, ingénierie produit, qualité et industrialisation travaillent de manière très cloisonnée, le risque est grand de créer des silos supplémentaires. À l’inverse, une organisation déjà habituée au travail transverse sera plus à même de tirer parti d’une articulation claire entre PLM et ALM, à condition que les rôles et responsabilités soient bien définis.

Les contraintes réglementaires et normatives constituent un autre critère structurant. Dans certains secteurs industriels, la traçabilité des exigences, des versions logicielles et des configurations produit n’est pas une option, mais une obligation. Dans ces contextes, l’ALM devient souvent indispensable pour sécuriser la conformité, tandis que le PLM garantit la cohérence globale du produit et de ses variantes industrielles.

Enfin, toute réflexion sur l’architecture PLM et ALM doit s’inscrire dans une stratégie de long terme. Il ne s’agit pas seulement de répondre aux besoins actuels, mais d’anticiper l’évolution des produits, des marchés et des modes de collaboration. Une architecture pertinente est celle qui permet d’évoluer sans remise en cause permanente, en laissant à chaque système le rôle pour lequel il est le plus pertinent.

Dans cette logique, la clé n’est pas de fusionner PLM et ALM, mais de définir clairement leur périmètre respectif et leurs points de synchronisation. Le PLM reste le socle de définition et de configuration du produit industriel, tandis que l’ALM pilote la dynamique d’évolution du logiciel. C’est l’alignement entre ces deux mondes, porté par une gouvernance claire, qui garantit la cohérence et la maîtrise du système produit dans la durée.

Dans la réalité des projets industriels, il n’existe pas une seule manière d’articuler PLM et ALM. Les choix réalisés reflètent souvent l’histoire de l’entreprise, la nature de ses produits et la place réelle du logiciel dans sa proposition de valeur. Trois cas de figure reviennent néanmoins très fréquemment.

Ce cas est typique d’une entreprise industrielle dont le produit est historiquement mécanique ou électromécanique, mais qui commence à intégrer une première couche de logiciel embarqué. Le cœur de la valeur reste lié à la conception du produit physique, à sa fabrication et à sa conformité industrielle.

Le PLM structure alors l’ensemble du produit : nomenclatures, variantes, évolutions techniques, dossiers industriels et collaboration entre le bureau d’études, la qualité et la production. Le logiciel, bien que présent, évolue à un rythme plus lent et reste étroitement lié aux versions matérielles du produit.

L’ALM est utilisé par une équipe restreinte, souvent pour gérer les exigences et les versions du logiciel embarqué. Tant que les évolutions restent maîtrisées, cette organisation fonctionne. Le principal point de vigilance apparaît lorsque le logiciel commence à évoluer plus rapidement que le matériel : sans règles de synchronisation claires, le risque est de perdre l’alignement entre la version logicielle et la configuration produit correspondante.

Dans ce deuxième cas, le logiciel devient un facteur clé de différenciation du produit. Il peut s’agir de produits connectés, de systèmes complexes ou de solutions dont la valeur repose largement sur les fonctionnalités numériques et les mises à jour régulières.

Dans ce contexte, l’ALM est indispensable pour piloter la complexité des exigences, des développements, des tests et des versions. Les cycles sont courts, itératifs, et les équipes logiciel doivent pouvoir évoluer rapidement sans compromettre la qualité ou la conformité.

Le PLM reste toutefois essentiel pour structurer la définition globale du produit industriel : configurations matérielles, variantes, compatibilité entre composants physiques et logiciels, et vision long terme du produit. Sans ce socle, l’entreprise risque de perdre la maîtrise de ses configurations industrielles, même si le logiciel est parfaitement géré.

Ce cas, malheureusement fréquent, apparaît lorsque PLM et ALM ont été mis en place à des moments différents, souvent pour répondre à des besoins urgents, sans réflexion globale sur leur articulation.

Chaque équipe optimise alors son propre périmètre. Le bureau d’études s’appuie sur le PLM pour gérer le produit physique, tandis que les équipes logiciel utilisent un ALM de leur côté, sans lien structuré entre les deux. Les échanges reposent sur des documents, des tableaux ou des ajustements manuels.

Les conséquences sont rarement immédiates, mais elles s’accumulent : difficulté à savoir quelle version logicielle est associée à quelle configuration produit, traçabilité partielle des exigences, complexité accrue lors des audits ou des évolutions produit. La continuité numérique existe sur le papier, mais elle repose en réalité sur les personnes plutôt que sur le système.

Ce scénario n’est pas lié à un mauvais choix d’outil, mais à l’absence de gouvernance et de règles claires entre PLM et ALM.

Opposer PLM et ALM revient donc à simplifier à l’excès une réalité industrielle devenue beaucoup plus complexe. Ces deux approches répondent à des logiques différentes, à des temporalités distinctes et à des objets qui ne se recouvrent que partiellement. Chercher à les faire entrer dans un rapport de substitution conduit le plus souvent à des architectures déséquilibrées.

Dans les environnements industriels modernes, la vraie question n’est donc pas de choisir entre PLM et ALM, mais de clarifier leur rôle respectif et leur articulation : c’est la cohérence entre ces deux mondes qui garantira la maîtrise du produit dans la durée.

Les industriels qui réussissent sont rarement ceux qui ont cherché la solution parfaite, mais ceux qui ont su définir une architecture claire, évolutive et adaptée à leurs enjeux réels.

Responsable Business Consulting chez Visiativ

Manon est responsable du service Business Consulting chez Visiativ, dont la mission est d’accompagner les entreprises à réaliser leur transformation numérique en servant les enjeux stratégiques de la direction. Grâce à sa formation d’ingénieur, elle accompagne les dirigeants depuis bientôt 14 ans à travers notamment la réalisation de diagnostics numériques répondant aux enjeux de l’industrie de demain.

Ces contenus pourraient également vous intéresser

[Replay] Chaine numérique : Greystal témoigne des bénéfices d’un PLM pour une PME industrielle

Jean-Dominique Guiter, PDG de Greystal, présente les bénéfices obtenus après le déploiement du PLM 3DEXPERIENCE : productivité, gestion de projet, collaboration, attractivité...

[Guide] Comment le PLM optimise l’efficacité et la collaboration dans la gestion du cycle de vie produit ?

PME et ETI industrielles, découvrez notre guide pratique pour vous aider à mieux comprendre comment le PLM permet de maximiser l’efficacité et la collaboration dans le développement produits.

[Guide] ERP et PLM : stop aux silos dans l’industrie !

Téléchargez le guide ERP & PLM et connectez vos données, réduisez vos délais et supprimez les silos industriels.

[Replay] Journées myCAD 2025 : l’IA dans le processus d’innovation

(Re)vivez la session "l'IA dans le processus d'innovation" réalisée par Daniel PYZAC expert Dassault Systèmes lors de la journée myCAD Paris 2025

Solution Visiativ PLM

Réduire le time-to-market de vos produits

Augmentez l’efficience de votre process industriel par une collaboration facilitée tout au long du cycle de développement produit.

Diagnostic PLM

Optimiser ses processus industriels

En amont d'un déploiement PLM, identifier les leviers pour parvenir aux bénéfices attendus.

Consulting PLM

Optimiser la gestion du cycle de vie produit

Le consulting PLM de Visiativ, un accompagnement expert pour transformer vos défis industriels et accélérer votre performance.

Solutions 3DEXPERIENCE

Innover et partager en temps réel

Accédez à toutes les applications du cycle de vie produit depuis une plateforme unique pour faciliter la collaboration de tous les acteurs conception, simulation, fabrication, maintenance...

Inscrivez-vous à nos Newsletters

En savoir plus sur