Le 02/10/2025

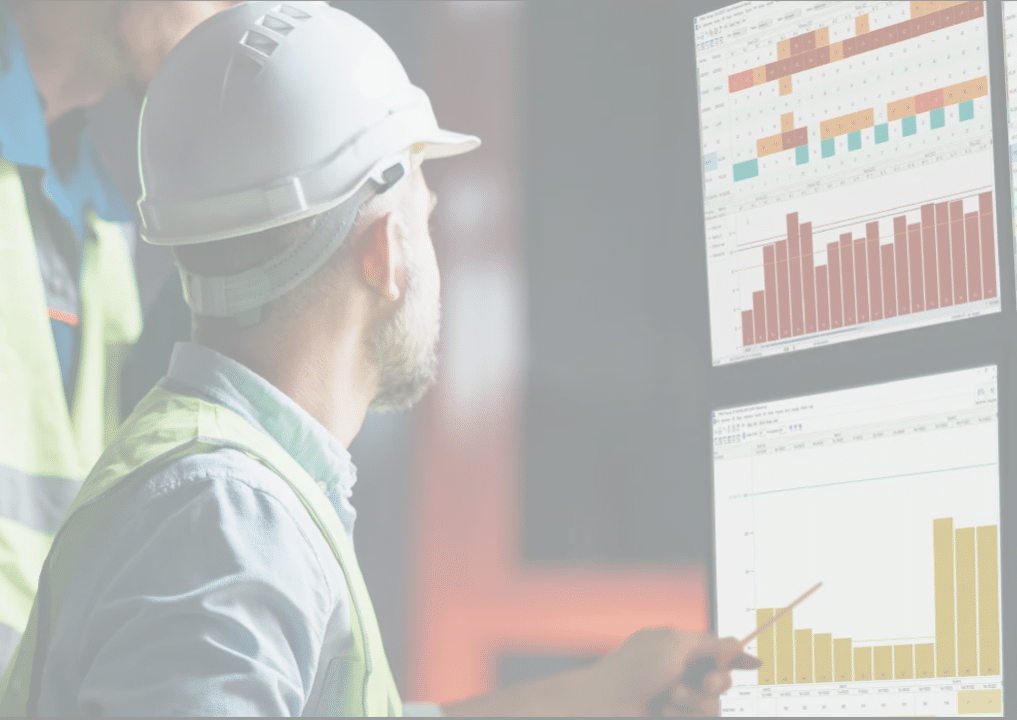

La méthode agile manufacturing, vous connaissez ? Également appelée production agile, cette approche de gestion de projet appliquée à la production s’impose comme une réponse efficace aux défis de flexibilité, de performance et d’innovation. Couplée à un logiciel d’ordonnancement avancé, elle permet aux entreprises manufacturières de gagner en réactivité, d’optimiser leurs ressources et de mieux anticiper les imprévus.

Cet article vous guide pour comprendre comment ce duo transforme la gestion de la production, en s’appuyant sur des exemples concrets et des retours d’expérience issus du terrain.

L’industrie manufacturière vit une période de profonde mutation. Entre la mondialisation, la digitalisation des processus et la montée des exigences clients, les entreprises doivent sans cesse adapter leur organisation. Les cycles de vie des produits se raccourcissent, la personnalisation devient la norme, et la pression sur les coûts et les délais s’intensifie. Dans ce contexte, la capacité à réagir rapidement aux changements du marché et à gérer les imprévus devient essentielle pour rester compétitif.

La méthode agile manufacturing désigne une approche de la production qui privilégie la flexibilité, l’adaptabilité et la collaboration. Inspirée des principes de l’agilité, elle vise à rendre l’atelier capable de s’ajuster en temps réel aux variations de la demande, aux évolutions technologiques et aux contraintes opérationnelles. L’objectif est de livrer le bon produit, au bon moment, en optimisant les ressources disponibles et en minimisant les retards.

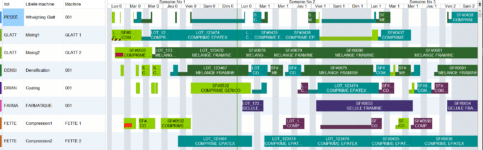

Le logiciel d’ordonnancement occupe une place centrale dans la transformation digitale des ateliers. Il permet de planifier, séquencer et ajuster les opérations de production en fonction des priorités, des ressources et des contraintes. Grâce à une visibilité en temps réel sur l’avancement des commandes, il facilite la prise de décision et l’anticipation des imprévus. Un outil comme Delmia Ortems, distribué par Visiativ, offre une solution efficace pour piloter l’activité industrielle avec agilité.

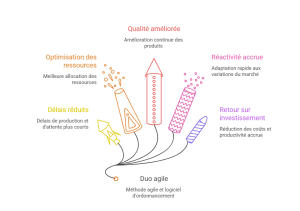

La combinaison de la méthode agile manufacturing et d’un logiciel d’ordonnancement digital constitue ainsi un atout majeur pour l’industrie. En adoptant ce duo gagnant, les industriels bénéficient en effet d’une réduction des délais de production, d’une meilleure gestion des imprévus et d’une amélioration continue de la qualité.

[Replay] Planifiez mieux, produisez plus : pourquoi Excel ne suffit plus à votre planification

Pour les planificateurs industriels qui veulent passer d’un planning subi à un pilotage fiable, réactif et optimisé !

Faites mieux que 90 % des industriels qui planifient encore sous Excel et démarquez vous avec un pilotage industriel robuste et dynamique.

L’agilité en production repose sur quelques principes fondamentaux : flexibilité, adaptation rapide, collaboration et amélioration continue. L’objectif est de rendre l’atelier capable de s’ajuster en temps réel aux variations de la demande, aux contraintes de ressources et aux imprévus. Cette approche implique une remise en question régulière des processus, une écoute active des besoins clients et une capacité à prioriser les actions selon la criticité des commandes.

Dans un environnement où les besoins évoluent sans cesse, la capacité à adapter rapidement la production est cruciale. La méthode agile manufacturing permet de reconfigurer les opérations, de réallouer les ressources disponibles et de modifier le planning en fonction des nouvelles priorités. Cette réactivité réduit les délais, limite les retards et améliore la performance organisationnelle.

L’agilité ne se limite pas à la technologie : elle repose avant tout sur l’humain. Impliquer les équipes de production dans la prise de décision, encourager la communication transversale et valoriser l’expertise terrain sont des leviers essentiels pour réussir la transformation agile. La collaboration favorise l’innovation, la résolution rapide des problèmes et l’atteinte des objectifs communs.

La méthode agile manufacturing privilégie des cycles de production courts, ponctués de points de contrôle réguliers. Cette approche permet d’identifier rapidement les écarts, d’ajuster les plans et d’améliorer en continu les processus. L’objectif est d’atteindre une performance optimale tout en restant capable de s’adapter aux imprévus et aux évolutions du marché.

Au cœur de l’agilité se trouve la satisfaction client. Livrer le bon produit, au bon moment, avec la qualité attendue, devient la priorité absolue. La méthode agile manufacturing vise à aligner l’ensemble des opérations sur cet objectif, en intégrant les retours clients, en anticipant les besoins et en adaptant l’activité de l’atelier en conséquence.

L’intégration de l’agilité dans l’ordonnancement industriel change la donne. Les ateliers deviennent capables de réagir en temps réel aux aléas, de replanifier les opérations selon la criticité des commandes et d’optimiser l’utilisation des ressources disponibles. Cette transformation permet de réduire les tensions liées aux imprévus et d’atteindre une performance organisationnelle supérieure.

Un logiciel d’ordonnancement agile, comme Delmia Ortems, propose des fonctionnalités avancées permettant de viser cette agilité : planification multi-ressources, gestion des priorités, simulation de scénarios, suivi en temps réel, alertes sur les retards, optimisation des flux, etc. Ces outils facilitent la prise de décision, l’ajustement des plans et la gestion proactive des imprévus.

L’ordonnancement digital permet une meilleure gestion des imprévus en anticipant les aléas, en replanifiant rapidement les opérations et en maintenant la performance même en cas de perturbation. La visibilité en temps réel sur l’avancement de la production permet également d’ajuster les ressources et de garantir la livraison dans les délais.

La synergie entre agile manufacturing et logiciel d’ordonnancement s’applique à de nombreux secteurs, et de nombreux industriels ont déjà adopté ce duo gagnant avec des résultats à la clé. Le groupe CEDAP, par exemple, a pu améliorer la lisibilité de ses données, réduire les délais de fabrication et optimiser son bilan énergétique grâce à la solution Delmia Ortems. Armor Group, leader mondial du ruban transfert thermique, a constaté une réduction de 70 % des ajustements manuels, un gain de temps significatif sur la planification et une diminution des ruptures de stock de 50 %.

L’un des bénéfices les plus immédiats de ce duo est la réduction significative des délais de production. En optimisant l’ordonnancement et en adaptant les cycles de production, les temps d’attente sont minimisés, les retards limités et la satisfaction client renforcée.

L’allocation dynamique des équipes, des machines et des matières premières garantit une utilisation optimale de l’appareil productif, réduit les gaspillages et améliore la productivité globale de l’atelier.

L’ordonnancement digital permet une meilleure gestion des imprévus en anticipant les aléas, en replanifiant rapidement les opérations et en maintenant la performance même en cas de perturbation. La visibilité en temps réel sur l’avancement de la production permet également d’ajuster les ressources et de garantir la livraison dans les délais.

La capacité à s’adapter rapidement aux fluctuations du marché est un atout majeur. Grâce à l’ordonnancement digital, les entreprises peuvent ajuster leur production en fonction des commandes, des priorités et des contraintes, tout en maintenant un haut niveau de performance organisationnelle. Cela se traduit in-fine par un ROI positif pour l’entreprise.

La réussite d’une démarche agile manufacturing passe par plusieurs étapes : diagnostic de l’existant, définition des objectifs, choix des indicateurs de performance, implication des équipes et déploiement progressif des outils digitaux. Il est essentiel d’adapter la méthode aux spécificités de l’atelier et de privilégier une approche pragmatique, centrée sur les besoins réels de l’activité.

Le choix du logiciel d’ordonnancement est une étape cruciale. Il doit répondre aux exigences de flexibilité, d’intégration et de pilotage de la performance en temps réel. Delmia Ortems, par exemple, propose une solution complète pour la planification, l’ordonnancement et l’optimisation des ressources. Le déploiement et l’accompagnement proposés par Visiativ font l’objet d’un plan de formation et d’un support technique pour garantir l’adhésion des équipes.

Il est important de former les équipes à la nouvelle méthode, de les accompagner dans l’appropriation des outils et de valoriser leur expertise : votre transformation agile ne peut réussir sans l’implication de vos collaborateurs.

La réussite d’un projet de planification à capacité finie repose sur l’implication des équipes et la qualité de la formation dispensée. Il est essentiel d’accompagner les utilisateurs dans la prise en main du logiciel, de répondre à leurs questions et de les sensibiliser aux bonnes pratiques. Des webinars, des techtalks et des sessions de formation sur mesure facilitent l’appropriation des outils et l’adoption des nouveaux processus.

Le suivi des indicateurs de performance, l’analyse des résultats et l’ajustement régulier des processus sont indispensables pour garantir la réussite de la démarche. Il s’agit d’un processus d’amélioration continue, où chaque retour d’expérience permet d’optimiser l’organisation et d’atteindre les objectifs fixés.

Ne cherchez pas à vous transformer trop vite en ne prenant pas le temps de chercher le logiciel adapté à vos besoin, et ne sous-estimez pas l’importance de l’accompagnement humain et de la formation. Avancez plutôt par étapes en impliquant l’ensemble des parties prenantes dans votre démarche de transformation.

La méthode agile manufacturing applique les principes de l’agilité à la production industrielle : adaptation rapide, cycles courts, collaboration et amélioration continue. Contrairement à l’agilité informatique, qui concerne le développement logiciel, l’agile manufacturing vise à optimiser les opérations, les ressources et la satisfaction client dans l’atelier, en tenant compte des contraintes physiques et des besoins du marché.

Un logiciel d’ordonnancement offre une visibilité en temps réel sur la production, facilite la planification, optimise l’allocation des ressources et permet de gérer efficacement les imprévus. Il contribue à réduire les délais, à améliorer la performance organisationnelle et à renforcer la satisfaction client.

L’ordonnancement digital permet d’ajuster rapidement les plans, de prioriser les commandes selon leur criticité et d’optimiser l’utilisation des ressources. Il favorise la réactivité, la flexibilité et l’amélioration continue, éléments clés de l’agilité en production.

Oui, la méthode agile manufacturing peut s’adapter à différents contextes industriels, qu’il s’agisse de production en série, à l’unité ou sur mesure. L’essentiel est d’ajuster la démarche aux spécificités de l’atelier, aux objectifs de l’entreprise et aux besoins des clients.

Les principaux indicateurs sont : taux de respect des délais, taux d’utilisation des ressources, temps de cycle, taux de retards, niveau de satisfaction client, taux de non-conformité, et retour sur investissement. Ces informations permettent d’ajuster la démarche et d’atteindre les objectifs fixés.

Le lean manufacturing vise à réduire les gaspillages et à optimiser l’efficacité, tandis que l’agile manufacturing met l’accent sur la flexibilité et la réactivité face aux changements du marché. Le lean cherche donc la performance durable quand l’agile manufacturing cherche la capacité d’adaptation rapide.

Pour aller plus loin avec DELMIA Ortems

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

Elidose s’équipe d’un outil de planification très souple pour optimiser la production et les changements de formats

Découvrez comment DELMIA ORTEMS soutient la réactivité nécessaire à l'outil de production et fpermet une planification et un ordonnancement au plus proche de la réalité

[REPLAY] L’intelligence artificielle au service du chiffrage industriel avec Fabera

Avec l'IA Fabera vous valorisez l’historique de vos chiffrages pour fiabiliser et accélérer vos estimations futures.

[Guide] Comment fiabiliser sa planification industrielle ?

Découvrez comment dépasser les limites d'une gestion Excel pour obtenir une planification fiable, dynamique et collaborative.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Augmented Experience

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

DELMIA Robotics

Programmer et simuler les robots industriels

DELMIA Robotics vous permet de valider la pertinence des installations et des investissements de robots de soudage et de manipulation de matériel.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Inscrivez-vous à nos Newsletters

En savoir plus sur