Le 06/04/2023

Il existe plusieurs techniques de fabrication additive, plus ou moins développées et plus ou moins crédibles, pour une application industrielle à grande échelle. Parmi celles qui ont les faveurs des professionnels, on trouve le dépôt de fil fondu et la fusion de poudre métallique.

Quelles sont les applications de ces différents procédés ? Qu’est-ce qui les sépare ? Quels sont leurs avantages respectifs ? Nous vous expliquons !

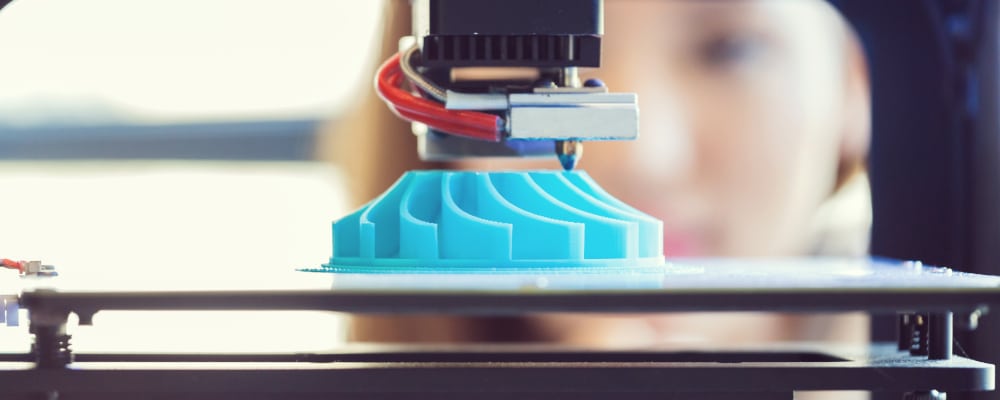

Le procédé de dépôt de fil fondu, aussi appelé FDM pour Fused Deposition Modeling, est né dans les années 1980. Il s’agit donc de la première application d’impression crédible en trois dimensions !

Il fonctionne grâce à une bobine de filament, chargée dans une imprimante 3D équipée d’une tête d’impression disposant d’une buse chauffante. Lorsque la buse atteint une certaine température, le moteur de l’imprimante 3D entraîne le filament et le fait fondre. La tête d’impression se déplace alors, déposant le matériau à des endroits précis en fonction des plans chargés dans l’imprimante 3D. Le filament va ensuite se refroidir et se solidifier, pour former une première couche. La plateforme de construction va alors descendre, et le processus va se répéter, couche après couche, pour former un objet complet.

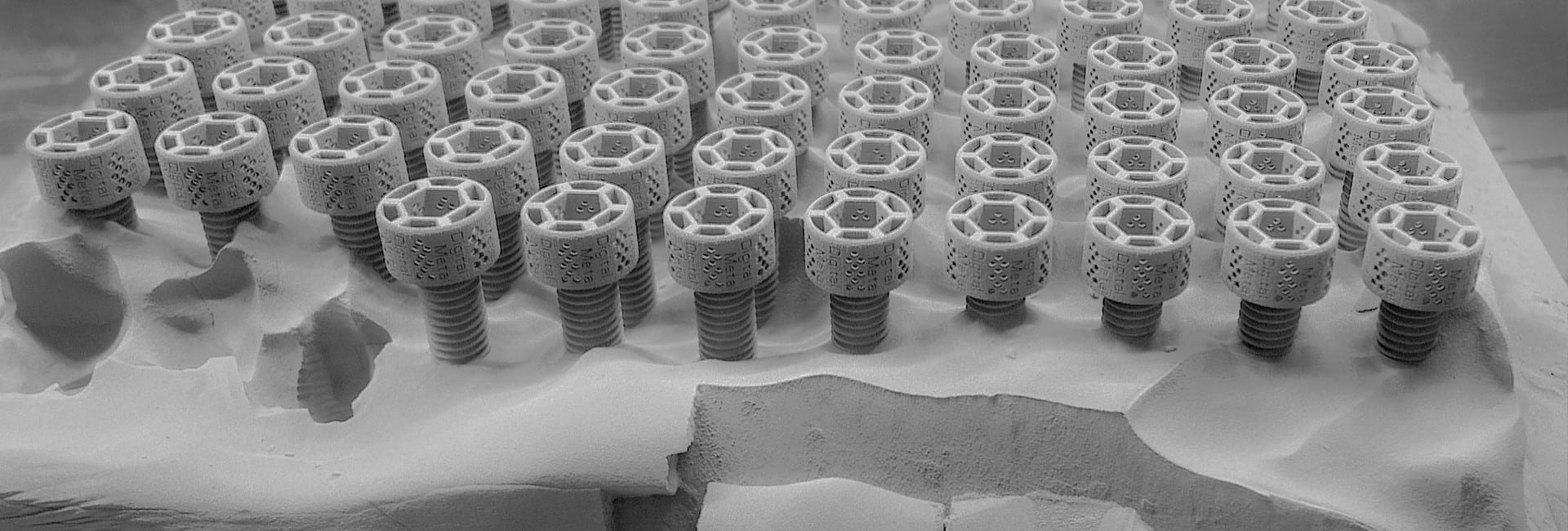

De son nom complet « fusion laser sur lit de poudre », la fusion de poudre est née dans les années 1990. Le principe ? Ce mode d’impression 3D consiste à fondre des particules de poudre polymères ou métallique en utilisant une source de chaleur. Pour cette dernière, on utilise le plus souvent un laser ou un faisceau d’électrons.

La conception d’une pièce par fusion de poudre débute, comme toujours, avec la création d’un modèle 3D grâce à un logiciel de CAO ou de DAO. Ce modèle va ensuite être « découpé » en tranches fines, d’une épaisseur comprise entre 20 et 60 microns, lesquelles sont transmises à l’imprimante.

Pour débuter le processus, l’imprimante 3D doit chauffer l’enceinte à une certaine température. Une fine couche de poudre est alors déposée sur le plateau d’impression, et le laser à fibre optique vient fusionner les particules métalliques. Comme dans le cas de l’impression 3D avec dépôt de fil fondu, une fois que la première couche est terminée, la plateforme de construction descend, et une autre couche de poudre est déposée. Le processus reprend, jusqu’à obtenir la pièce finale.

Au-delà des méthodes d’impression 3D utilisées, il existe de nombreuses différences entre l’impression 3D par fusion laser sur lit de poudre et son équivalent par dépôt de fil fondu. Ainsi :

Le dépôt de fil fondu et la fusion laser sur lit de poudre sont deux technologies d’impression 3D assez différentes, aux applications et enjeux qui ne se ressemblent pas.

Vous souhaitez en savoir plus sur ces deux procédés, et être accompagné(e) dans le choix de l’un d’eux ? Contactez les équipes de Visiativ !

Visiativ arrive en force sur le marché de l’impression 3D industrielle : création d’une nouvelle activité stratégique, Rapid Manufacturing by Visiativ

Impression 3D : quelle place dans l’industrie ?

Aujourd’hui mature, la technologie de l’impression 3D peut offrir de nouvelles possibilités aux entreprises industrielles. Voici dans quels domaines !

Inscrivez-vous à nos Newsletters

En savoir plus sur