Le 21/08/2025

Dans les environnements industriels exigeants, où la compétitivité repose sur la capacité à concevoir des produits fiables, performants et optimisés dès les premières phases du cycle de développement, la seule modélisation géométrique ne suffit plus. Si les outils de CAO permettent de créer des conceptions précises et paramétriques, ils ne permettent pas d’évaluer la contrainte mécanique réelle d’un système soumis à des sollicitations physiques complexes.

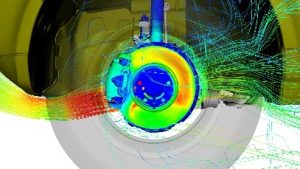

C’est précisément ce que permet de faire l’analyse structurelle (ou simulation structurelle), en s’appuyant sur la méthode des éléments finis (FEM/FEA) pour simuler avec précision le comportement d’une pièce ou d’un assemblage soumis à des charges mécaniques, thermiques ou vibratoires. Cette méthode de simulation numérique visant à prédire la résistance, la rigidité ou encore la durée de vie d’un produit, en amont de toute fabrication physique, devient un levier essentiel pour :

Intégrée au cœur d’un environnement PLM ou d’une plateforme collaborative comme 3DEXPERIENCE, l’analyse structurelle pour la simulation des contraintes mécaniques devient non seulement accessible aux experts simulation, mais également aux concepteurs eux-mêmes, qui peuvent ainsi itérer plus rapidement et en toute confiance.

20 à 90 %

Réduire le temps cycles de conception de 20 à 90 % selon les secteurs

70 %

Limiter les itérations physiques (jusqu’à −70 % de prototypes)

10 à 30 %

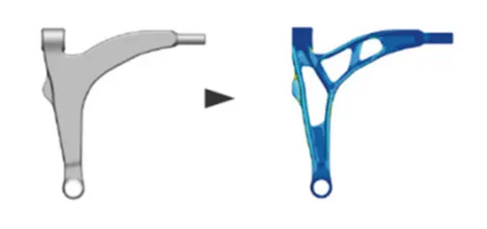

Alléger les structures de 10 à 30 % via l’optimisation topologique

[eBook] Découvrez l’approche MODSIM !

Faîtes passer votre conception de produits à la vitesse supérieure grâce à la modélisation et la simulation intégrées. Supprimez les barrières entre conception et simulation grâce aux solutions de continuité numérique et accélérez votre développement produit.

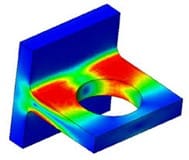

Objectif : Calculer les déplacements, contraintes et déformations sous des charges appliquées constantes (forces, pression, poids).

Applications :

Exemples :

Avantage : Rapide à mettre en œuvre, idéale en phase de pré-dimensionnement.

Objectif : Étudier les comportements complexes dépassant les hypothèses linéaires.

Types de non-linéarités :

Exemples :

Avantage : Essentielle pour la robustesse produit et la sécurité.

Objectif : Évaluer la réponse du système dans le domaine du temps ou des fréquences.

Types d’analyses :

Exemples : crash, chute, impact, vibrations.

Avantage : Indispensable pour l’automobile, l’aéronautique, l’électronique ou les structures sensibles aux vibrations.

Objectif : Étude couplée de la température et du comportement mécanique. Les propriétés mécaniques varient avec la température.

Exemples :

Application : Indispensable pour les secteurs exposés à des gradients thermiques sévères (aéronautique, électronique de puissance, fonderie, énergie), où les déformations ou contraintes thermiques peuvent compromettre la fiabilité du produit dès la phase de conception.

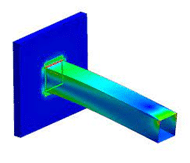

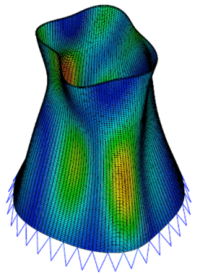

Objectif : Étudie la stabilité des structures minces ou comprimées. Prédit à quelle charge une structure perd sa stabilité (instabilité élastique).

Exemples : Flèche d’une poutre en compression.

Application : Indispensable pour les structures élancées soumises à des efforts de compression, telles que les poutres, vérins, châssis tubulaires ou éléments en profilés, où un sous-dimensionnement peut entraîner une instabilité soudaine et critique..

Objectif : Évalue la tenue d’une structure à des charges cycliques ou variables dans le temps.

Peut inclure :

Exemple : Conception de pièces mécaniques soumises à des efforts répétés (suspension, raccords).

Application : Crucial pour tout ce qui est mobile, tournant, soumis à des cycles répétés.

Objectif : Analyse des fissures, délaminages, ou zones critiques, incluant la propagation de fissures.

Modèles :

Application : Nécessaire pour anticiper les zones de fissuration ou d’endommagement progressif, en particulier dans les assemblages collés, soudés, ou en matériaux fragiles (composites, céramiques), où la tenue mécanique ne peut être évaluée correctement par une analyse classique

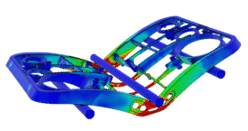

Objectif : Permet de réduire la masse, optimiser les formes ou matériaux en gardant les performances mécaniques.

inclut :

Application : Très utile en phase de conception préliminaire ou de redesign.

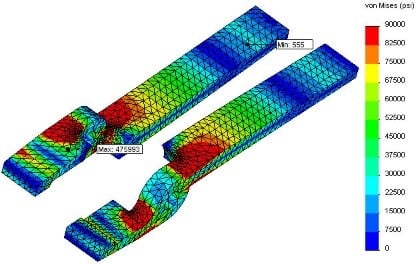

Le calcul structurel est au cœur de toute simulation mécanique. Il permet d’évaluer précisément les efforts, contraintes, déformations et déplacements dans un modèle, afin de garantir sa robustesse et sa conformité aux exigences. Grâce à la méthode des éléments finis, les logiciels modernes automatisent ces calculs complexes tout en assurant une précision fiable, indispensable en ingénierie industrielle.

Un modèle numérique bien défini est la base d’une simulation fiable. Il représente la géométrie, les matériaux, les conditions limites et les sollicitations appliquées à la structure. Plus le modèle est représentatif du comportement réel, plus les résultats obtenus par simulation seront pertinents pour valider le design ou identifier des optimisations. Les analyses structurelles couvrent un large éventail de simulations permettant d’étudier le comportement des composants mécaniques, des assemblages ou des structures entières dans des conditions réalistes.

La méthode utilisée pour mener une simulation (statique, dynamique, linéaire, non linéaire, transitoire…) doit être adaptée au problème étudié. Par exemple, une analyse de flambement exige une méthode spécifique prenant en compte les instabilités. Une bonne maîtrise des méthodes de calcul garantit des résultats cohérents avec la réalité physique.

Chaque section d’un rapport ou d’un projet de simulation a son importance : définition du modèle, hypothèses de calcul, paramètres matériaux, résultats, conclusions… Structurer ces sections de manière claire facilite l’analyse critique, la validation des hypothèses et la traçabilité des décisions dans le cycle de conception.

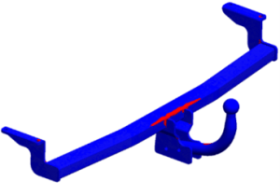

Intégrer la simulation dès les premières étapes d’un projet de conception permet d’anticiper les risques, de valider les choix techniques, et d’optimiser les performances. L’analyse structurelle devient ainsi un levier stratégique pour accélérer les délais de développement, sécuriser l’industrialisation et livrer des produits plus fiables et plus compétitifs.

En effet, les résultats d’une analyse structurelle fournissent des données précieuses sur la performance du produit : distribution des contraintes, déplacements, facteurs de sécurité, durée de vie estimée, etc. Bien interprétés, ces résultats aident les équipes de conception à prendre des décisions éclairées pour réduire le nombre de prototypes physiques et fiabiliser les produits avant leur fabrication.

Ils peuvent être intégrés dans une revue technique ou une revue de conception, afin de valider les choix structurels avant passage en production. Ces revues permettent de justifier la conformité aux normes, d’identifier les zones critiques à améliorer, et de documenter les décisions prises à chaque étape du projet.

Les simulations internes, réalisées au sein de l’entreprise, permettent de réduire la dépendance aux essais physiques externes ou aux sous-traitants. En maîtrisant en interne les outils de calcul structurel, les équipes gagnent en réactivité, en confidentialité, et en compétitivité sur le plan du développement produit.

En étant plus uniquement réservée aux seuls experts externes, la simulation structurelle devient un outil collaboratif au sein de l’équipe projet. Concepteurs, ingénieurs calcul, responsables qualité ou chefs de projet peuvent désormais partager les résultats et prendre des décisions ensemble grâce à des plateformes intégrées comme 3DEXPERIENCE, favorisant ainsi l’efficacité collective et la fluidité du développement produit.

Intégrer l’analyse structurelle au sein du processus de conception n’est plus un luxe réservé aux grandes structures R&D, mais un véritable levier de performance accessible à toute entreprise industrielle utilisant la CAO. Grâce aux solutions de simulation de Dassault Systèmes, comme SIMULIA ou Structural Mechanics Engineer sur la plateforme 3DEXPERIENCE, les ingénieurs peuvent anticiper les défaillances, réduire le poids des structures, limiter les essais physiques, et optimiser la durée de vie des produits.

En s’appuyant sur des données précises et des cas clients probants, il devient évident que la simulation structurelle ne se limite pas à valider : elle permet d’innover, d’économiser et de sécuriser. Pour toute entreprise cherchant à gagner en agilité, en robustesse et en compétitivité, l’analyse structurelle est désormais une étape incontournable du développement produit..

Ingénieur calcul chez Visiativ

Mathieu est l’un des experts simulation de référence chez Visiativ. Il combine sa solide expertise technique en simulation numérique (FEM, mécanique, CFD) avec un rôle de conseil permettant de faciliter l’adoption des outils de Simulation auprès des entreprises industrielles.

L’analyse structurelle permet de simuler le comportement mécanique d’une pièce ou d’un assemblage soumis à des contraintes (forces, pression, température, vibration, etc.). Elle repose souvent sur la méthode des éléments finis (FEM/FEA) et vise à anticiper les déformations, ruptures, ou instabilités sans passer par un prototype physique.

Pas nécessairement. Les solutions modernes comme SIMULIA Structural Mechanics Engineer (Dassault Systèmes) sont conçues pour être utilisées directement dans un environnement CAO, avec des assistants, des modèles-guides et des interfaces intuitives adaptées aux concepteurs.

L’analyse structurelle peut être couplée à d’autres physiques pour simuler des phénomènes complexes, comme :

Des outils comme SIMULIA Abaqus, XFlow ou CST Studio Suite permettent ces couplages sur la plateforme 3DEXPERIENCE, avec une continuité numérique entre CAO et simulation.

Oui, l’analyse structurelle permet de détecter en amont des défauts potentiels comme les déformations excessives, les zones de concentration de contraintes, le flambement ou les ruptures. Cela aide à adapter le design avant fabrication, à éviter les non-conformités et à réduire les rebuts ou retouches coûteuses.

Une analyse non linéaire est nécessaire lorsque les matériaux, les déformations ou les conditions de contact sortent du cadre linéaire classique. C’est le cas, par exemple, pour les grandes déformations, les matériaux plastiques, les contacts avec frottement, ou les phénomènes de flambage.

SOLIDWORKS Flow Simulation

Simuler l'écoulement de fluides et le transfert thermique

Appuyez-vous sur des fonctionnalités d’analyse et de calculs de dynamique de fluides (CFD) pour simuler au mieux les écoulements de liquide et de gaz à l'intérieur et autour de vos conceptions.

Abaqus

Simuler & développer des produits performants

Découvrez Abaqus, une solution de simulation évolutive composée de solutions d’analyse unifiées permettant de collaborer et partager les résultats de simulation.

SOLIDWORKS Simulation

Réaliser des tests virtuels en conditions extrêmes

Bénéficiez d’un environnement de test structurel performant vous permettant de réaliser des simulations complexes dans un flux de travail intuitif.

Diagnostic Conception Produit

Fiabiliser son développement produit

L'état des lieux des solutions et méthodologies de votre ingénierie et le plan d'amélioration.

Inscrivez-vous à nos Newsletters

En savoir plus sur