Le 29/09/2025

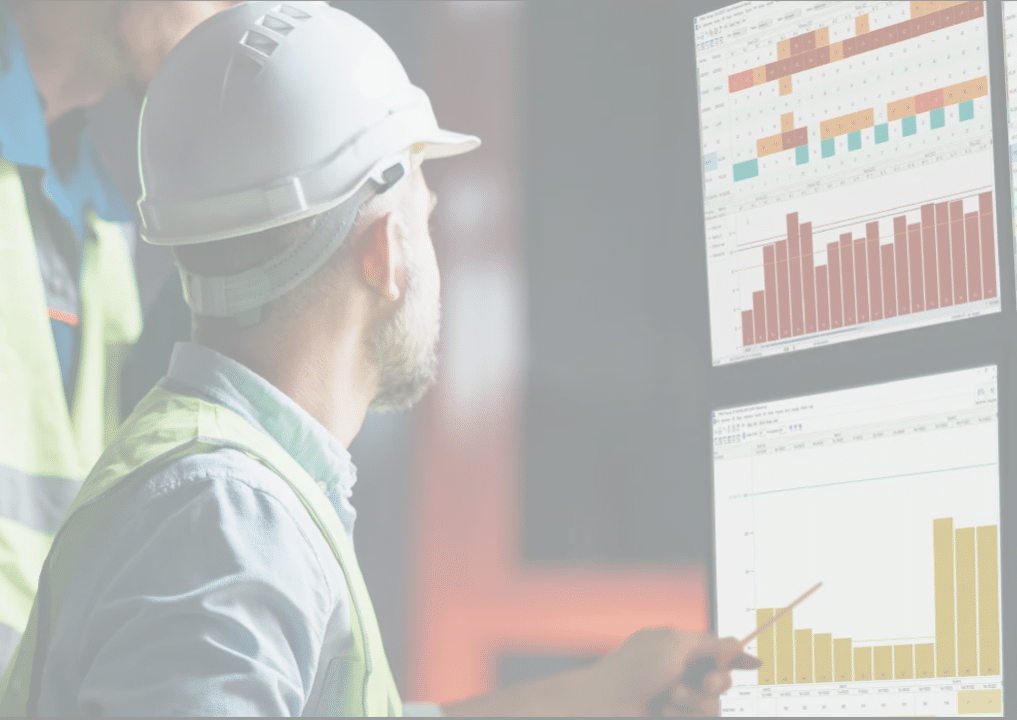

Dans un contexte industriel en pleine mutation, la planification à capacité finie s’impose comme un levier incontournable pour optimiser la gestion de la production. Face à la complexité croissante des processus, aux exigences de flexibilité et à la pression sur les délais, les entreprises industrielles cherchent des solutions fiables pour orchestrer leurs ressources et gagner en compétitivité.

Découvrez dans ce nouvel article comment les logiciels d’ordonnancement avancés, tels que Delmia Ortems permettent de transformer en profondeur la manière de planifier, d’anticiper et de piloter la production.

La planification à capacité finie consiste à organiser la production en tenant compte des limites réelles des ressources disponibles : machines, main-d’œuvre, matières premières. Contrairement à une planification théorique, elle s’appuie sur des données concrètes pour établir des plannings réalisables, évitant ainsi les surcharges et les retards. Ce principe repose sur l’ajustement dynamique des charges de travail, la prise en compte des contraintes et la synchronisation des différentes étapes du processus industriel.

La planification à capacité finie permet d’aligner la demande client avec la réalité du terrain, garantissant ainsi la faisabilité des engagements pris.

La distinction entre planification à capacité finie et infinie est essentielle pour comprendre les enjeux de l’ordonnancement industriel. La planification à capacité infinie suppose que les ressources sont illimitées, ce qui conduit souvent à des plannings irréalistes et à des goulets d’étranglement. À l’inverse, la planification à capacité finie intègre les contraintes réelles, permettant d’anticiper les conflits de ressources et d’optimiser les séquences de production. Cette approche favorise la maîtrise des délais et la réduction des coûts liés aux ajustements de dernière minute.

Dans l’industrie manufacturière, la maîtrise de la planification à capacité finie est un enjeu stratégique car les entreprises doivent répondre à une demande fluctuante, respecter des réglementations strictes et gérer des processus de plus en plus complexes ! L’optimisation des ressources, la réduction des stocks et l’amélioration du service client sont autant de défis à relever. Le recours à des solutions logicielles avancées est désormais un “must have” car elles offrent une visibilité en temps réel sur l’état des opérations, facilitant la prise de décision et l’adaptation rapide aux aléas.

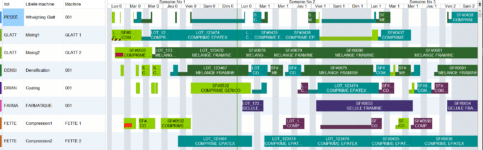

L’ordonnancement industriel est l’application concrète de la planification à capacité finie. Il s’agit de déterminer l’ordre et le calendrier d’exécution des tâches en fonction des contraintes de capacité, des priorités et des objectifs de fabrication. Les logiciels d’ordonnancement, comme Delmia Ortems, permettent d’automatiser le processus d’optimisation du planning de production, l’adaptation des séquences et la garantie de cohérence entre les différents niveaux de planification (stratégique, tactique, opérationnel).

[Replay] Planifiez mieux, produisez plus : pourquoi Excel ne suffit plus à votre planification

Pour les planificateurs industriels qui veulent passer d’un planning subi à un pilotage fiable, réactif et optimisé !

Faites mieux que 90 % des industriels qui planifient encore sous Excel et démarquez vous avec un pilotage industriel robuste et dynamique.

Pour structurer la planification, les industriels s’appuient depuis longtemps sur des méthodes éprouvées. Le diagramme de Gantt offre une visualisation claire des tâches et de leur enchaînement dans le temps. Les méthodes PERT (Program Evaluation and Review Technique) et CPM (Critical Path Method) permettent d’identifier les chemins critiques et d’anticiper les retards potentiels. Bien que ces outils facilitent grandement la gestion des projets complexes, ces derniers ne sont plus suffisant et montrent rapidement des limites face à la variabilité des ressources et aux aléas de la production.

Avec l’essor du numérique, de nouvelles approches d’ordonnancement ont vu le jour. Les heuristiques (méthode qui procède par approches successives et éliminant progressivement les alternatives pour conserver les paramètres optimaux) et les algorithmes spécialisés intègrent des critères multiples (délais, coûts, priorités, maintenance) pour générer des plannings optimisés. Ces solutions sont conçues pour s’adapter en temps réel aux changements de la demande ou aux imprévus, garantissant ainsi une gestion agile et efficace de la production. Les logiciels d’ordonnancement exploitent ces technologies pour offrir des réponses rapides et pertinentes aux questions de planification.

L’un des défis majeurs de l’ordonnancement réside dans la prise en compte et la gestion des contraintes de capacité. Il s’agit d’ajuster les charges de travail en fonction des ressources disponibles, d’anticiper les indisponibilités (maintenance, pannes, absences) et de synchroniser les interventions sur les machines. Les outils modernes permettent de modéliser ces contraintes et d’automatiser leur intégration dans le processus de planification, réduisant ainsi les risques de surcharge ou de sous-utilisation des équipements.

La gestion des priorités est un aspect clé de l’ordonnancement industriel. Il s’agit de déterminer l’ordre d’exécution des tâches en fonction des urgences, des délais clients et des objectifs de rentabilité. Les logiciels d’ordonnancement offrent des fonctionnalités avancées pour paramétrer les règles de priorité, ajuster les séquences en temps réel et garantir la cohérence des opérations. Cette flexibilité permet de répondre efficacement aux demandes spécifiques de chaque affaire ou projet.

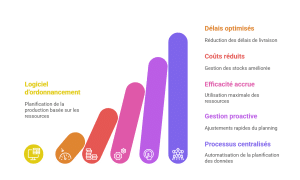

L’un des principaux bénéfices d’un logiciel d’ordonnancement à capacité finie réside dans l’optimisation des délais de production. En tenant compte des ressources réelles, il permet de planifier des plannings fiables, de réduire les retards et d’améliorer la satisfaction client. Les entreprises constatent une diminution significative des délais de livraison et une meilleure réactivité face aux demandes urgentes.

Exemple concret : Armor Group, leader mondial du ruban transfert thermique, a réduit ses délais de livraison de 10 à 3 jours ouvrables suite à la mise en place de Delmia Ortems.

La planification industrielle à capacité finie contribue à une gestion plus fine des stocks et à la réduction des coûts de production. En évitant les surproductions et les ruptures de stock, elle optimise l’utilisation des matières premières et limite les gaspillages. Les entreprises bénéficient ainsi d’une meilleure rentabilité et d’un bilan énergétique amélioré, comme en témoigne notre client CEDAP groupe.

Un logiciel d’ordonnancement avancé maximise l’efficacité des ressources, qu’il s’agisse des machines ou de la main-d’œuvre. Il permet d’équilibrer les charges, d’anticiper les besoins en maintenance et de planifier les interventions des techniciens terrain. Cette approche favorise la productivité et la qualité, tout en réduisant les temps d’arrêt et les coûts associés.

La capacité à gérer les imprévus est un atout majeur des solutions logicielles modernes. Grâce à une visibilité en temps réel sur l’avancement de la production, les responsables peuvent ajuster rapidement les plannings en cas de panne, d’absence ou de changement de priorité. Cette gestion proactive limite l’impact des aléas et garantit la continuité des opérations.

Les logiciels d’ordonnancement centralisent l’ensemble des données de planification et automatisent les processus, de la gestion commerciale à la production. Cette centralisation facilite la coordination entre les différents services (bureaux d’étude, fabrication, logistique) et assure la cohérence des décisions.

L’intégration d’une solution de planification à capacité finie suit un processus structuré. Il débute par l’analyse des besoins spécifiques de l’entreprise, la définition des objectifs et la sélection de l’outil.

Vous trouverez dans le tableau ci-dessous une liste des gains potentiels pour vous aider à choisir la solution qui saura le mieux répondre à vos besoins métiers. Outre les fonctionnalités techniques du logiciels sélectionné, votre choix devra également reposer sur la capacité des intégrateurs disponibles à vous accompagner au mieux sur les étapes suivantes détaillées plus loin.

Indicateur | Avant logiciel | Après logiciel | Gains moyens constatés |

Délais de livraison | 10 jours | 3 jours | - 70% |

Ruptures de stock | Fréquentes | Rares | - 50% |

Temps de planification week-end | 2-3h | 30min | - 75% |

Ajustements manuels | Élevés | Faibles | - 70% |

Le paramétrage du logiciel est une étape clé pour garantir la pertinence des plannings générés. Il consiste à définir les contraintes de capacité (machines, main-d’œuvre, matières), les règles de priorité, les temps de changement de série et les spécificités des processus de production. Cette personnalisation permet d’adapter la solution aux réalités de chaque entreprise et d’optimiser l’utilisation des ressources..

Pour assurer une gestion fluide et cohérente, le logiciel d’ordonnancement doit être synchronisé avec les autres systèmes d’information de l’entreprise, tels que l’ERP (gestion commerciale, comptabilité) et le MES (suivi de production en temps réel). Cette intégration garantit la fiabilité des données, la traçabilité des opérations et la réactivité face aux évolutions de la demande.

La réussite d’un projet de planification à capacité finie repose sur l’implication des équipes et la qualité de la formation dispensée. Il est essentiel d’accompagner les utilisateurs dans la prise en main du logiciel, de répondre à leurs questions et de les sensibiliser aux bonnes pratiques. Des webinars, des techtalks et des sessions de formation sur mesure facilitent l’appropriation des outils et l’adoption des nouveaux processus.

Après le déploiement, il est important de mesurer les gains de performance obtenus : réduction des délais, amélioration de la productivité, diminution des stocks, meilleure gestion des interventions. Ces indicateurs permettent d’ajuster les paramétrages, d’identifier les axes d’amélioration et de valoriser les résultats auprès de l’ensemble des parties prenantes.

La planification à capacité finie est une méthode qui consiste à organiser la production en tenant compte des ressources réellement disponibles (machines, main-d’œuvre, matières premières). Elle s’adresse à toutes les entreprises industrielles souhaitant optimiser leurs processus, réduire les délais et améliorer la rentabilité de leurs opérations.

Un logiciel d’ordonnancement permet d’optimiser les délais de production, de réduire les stocks, d’améliorer l’utilisation des ressources et de gagner en réactivité face aux imprévus. Il centralise les données, automatise les processus et offre une visibilité en temps réel sur l’avancement des opérations, ce qui facilite la prise de décision et la satisfaction client.

Les logiciels de planification à capacité finie intègrent des fonctionnalités de gestion proactive des aléas. Ils permettent d’ajuster rapidement les plannings en cas de panne, d’absence ou de changement de priorité, grâce à une visibilité en temps réel sur les ressources et les opérations. Cette flexibilité garantit la continuité de la production et la satisfaction des clients.

Le temps de déploiement dépend de la complexité des processus et de l’organisation de l’entreprise. En général, il faut compter quelques semaines à quelques mois pour analyser les besoins, paramétrer le logiciel, former les équipes et synchroniser la solution avec les systèmes existants. Un accompagnement personnalisé accélère la prise en main et maximise les gains de performance.

Oui, la planification à capacité finie est adaptée à l’ensemble des secteurs industriels, qu’il s’agisse de la cosmétique, de l’agroalimentaire, de l’automobile ou de la fabrication de biens d’équipement. Elle répond aux enjeux de flexibilité, de qualité et de rentabilité propres à chaque domaine, en s’adaptant aux spécificités des processus et des ressources.

Pour aller plus loin avec DELMIA Ortems

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

Elidose s’équipe d’un outil de planification très souple pour optimiser la production et les changements de formats

Découvrez comment DELMIA ORTEMS soutient la réactivité nécessaire à l'outil de production et fpermet une planification et un ordonnancement au plus proche de la réalité

[REPLAY] L’intelligence artificielle au service du chiffrage industriel avec Fabera

Avec l'IA Fabera vous valorisez l’historique de vos chiffrages pour fiabiliser et accélérer vos estimations futures.

[Guide] Comment fiabiliser sa planification industrielle ?

Découvrez comment dépasser les limites d'une gestion Excel pour obtenir une planification fiable, dynamique et collaborative.

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Augmented Experience

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

Connectez la réalité et le monde virtuel pour optimiser vos processus industriels

DELMIA Robotics

Programmer et simuler les robots industriels

DELMIA Robotics vous permet de valider la pertinence des installations et des investissements de robots de soudage et de manipulation de matériel.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Inscrivez-vous à nos Newsletters

En savoir plus sur