Le 29/09/2025

Après l’ère de l’Industrie 4.0 centrée sur la digitalisation et l’automatisation des processus, l’Industrie 5.0 redonne une place centrale à l’humain dans la chaîne de valeur. Ce nouveau paradigme, promu par la Commission européenne, s’inscrit dans une dynamique durable, résiliente et centrée sur la collaboration homme-machine.

Mais que recouvre vraiment cette notion ? Pourquoi parler aujourd’hui d’une 5ème révolution industrielle ? Et quelles sont les implications concrètes pour les industriels français, en particulier les dirigeants, directeurs de production et DSI ?

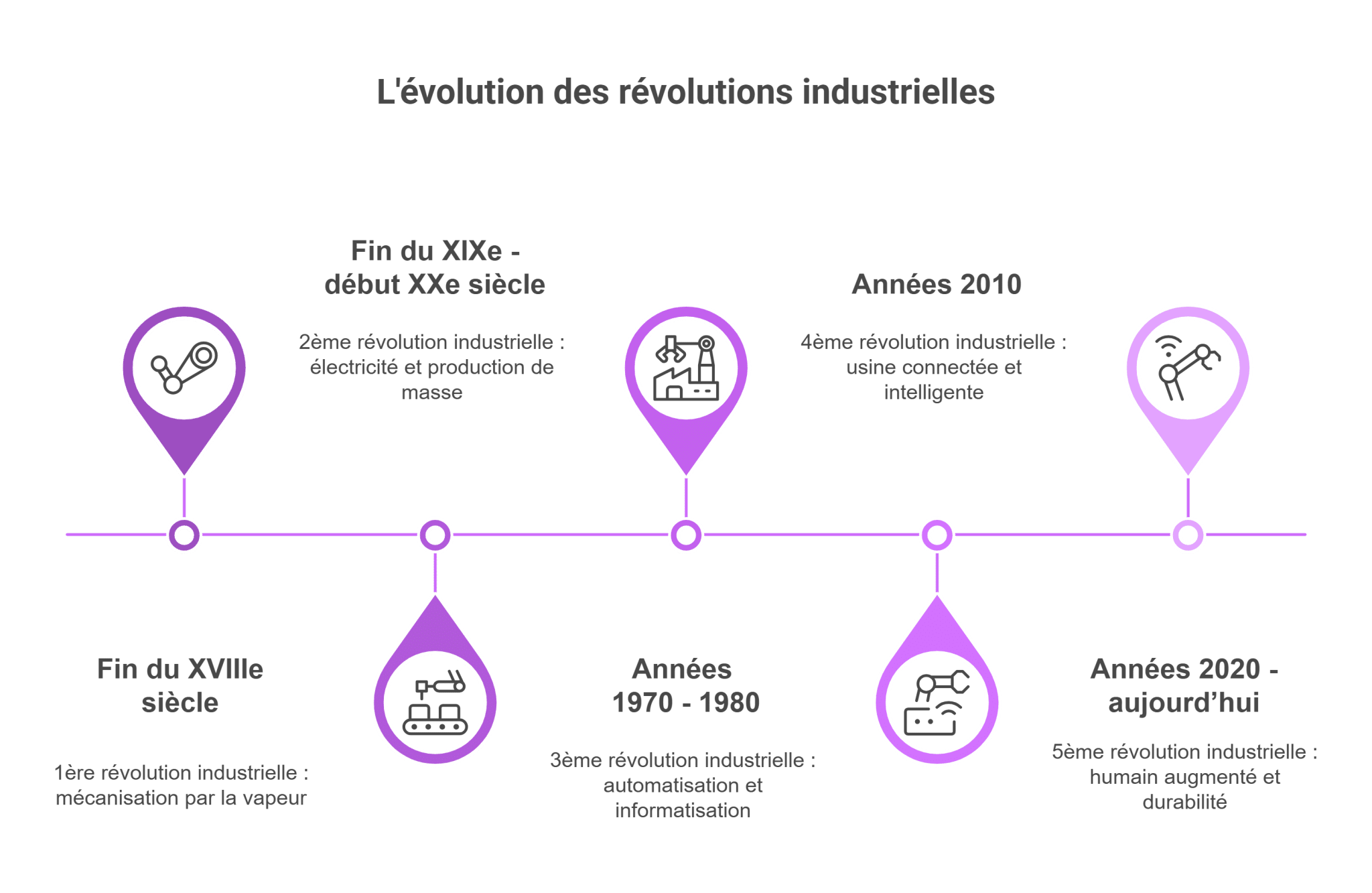

Pour saisir pleinement la portée de l’Industrie 5.0, il est essentiel de replacer cette nouvelle phase dans le fil historique des grandes révolutions industrielles.

Période : fin du XVIIIe siècle

Technologie-clé : machine à vapeur, métiers à tisser mécaniques

Impact : L’industrie textile et métallurgique amorce un tournant majeur avec la mécanisation de la production. L’artisanat laisse place à la fabrication mécanisée, entraînant la naissance des premières usines.

Période : fin du XIXe siècle – début XXe

Technologie-clé : électricité, chaîne de montage, moteur à combustion

Impact : L’arrivée de l’électricité révolutionne les ateliers. Les lignes d’assemblage permettent la production de masse, standardisée, avec une nette augmentation de la productivité. Ford en devient l’icône.

Période : années 1970-1980

Technologie-clé : informatique, électronique, robotique

Impact : L’essor des automates programmables et des ordinateurs marque l’entrée dans l’ère de l’usine automatisée. La logique industrielle devient codée, l’homme supervise des systèmes automatisés.

Période : années 2010

Technologie-clé : IoT, cloud computing, big data, intelligence artificielle

Impact : L’interconnexion des machines, des systèmes et des produits via Internet donne naissance à l’Industrie 4.0. L’analyse des données en temps réel transforme la production en une entité dynamique, auto-optimisée et prédictive.

Période : années 2020 – aujourd’hui

Technologie-clé : cobotique, IA explicable, jumeaux numériques, énergies renouvelables

Impact : L’Industrie 5.0 ne cherche pas à remplacer l’humain, mais à le renforcer. Elle mise sur la collaboration homme-machine, la personnalisation à l’unité et l’intégration des enjeux environnementaux et sociétaux dans la performance industrielle.

L’Industrie 5.0 désigne donc une nouvelle étape de l’évolution industrielle qui place l’humain, la durabilité et la résilience au cœur des processus de production. Complémentaire à l’Industrie 4.0 – centrée sur la digitalisation et l’automatisation – l’Industrie 5.0 vise à renforcer la collaboration entre les technologies avancées (intelligence artificielle, robotique collaborative, jumeau numérique…) et les compétences humaines.

Objectif : construire une industrie plus agile, plus responsable et plus inclusive, capable de relever les défis environnementaux, économiques et sociaux. Portée par la Commission européenne, l’Industrie 5.0 ouvre la voie à une transition vers un modèle de fabrication plus agile et plus sobre, capable de répondre aux défis technologiques, humains et environnementaux. Elle valorise l’utilisation intelligente des ressources et ne se mesure plus uniquement en termes de productivité et d’optimisation des coûts, mais également en termes d’impact et de sens pour les personnes qui constituent l’entreprise.

L’Industrie 4.0 a largement transformé l’outil industriel (machines connectées, pilotage en temps réel, automatisation des flux…), mais elle a aussi montré certaines limites :

La Commission européenne a donc formalisé une nouvelle orientation : une industrie plus centrée sur les humains, plus durable, plus résiliente. L’Industrie 5.0 ne remplace pas la 4.0, elle la complète, la réoriente, et en améliore la gestion globale.

La transition vers l’Industrie 5.0 répond donc à ces nouveaux défis : redonner du sens au travail, renforcer la capacité d’adaptation, réduire les coûts cachés liés aux interruptions, erreurs humaines ou rigidités organisationnelles.

[Guide] Réinventer son entreprise industrielle en 2025

Découvrez notre guide pratique, spécialement conçu pour accompagner les PME et ETI industrielles dans leur parcours de transformation digitale : des conseils pragmatiques, des témoignages, des étapes claires et des données de comparaison pour élaborer votre stratégie et mener à bien votre projet numérique.

En le téléchargeant, accédez à des fiches pratiques pour dynamiser votre entreprise grâce à l’innovation et l’agilité.

Si l’Industrie 4.0 a marqué un tournant majeur dans la digitalisation des usines, l’Industrie 5.0 vient enrichir cette dynamique technologique d’une nouvelle dimension : celle de l’humain, du sens et de la durabilité. Ces deux modèles ne s’opposent pas, mais se complètent. Pourtant, leurs finalités, leurs usages technologiques et leur vision de la valeur diffèrent en profondeur.

Le tableau ci-dessous met en lumière les principales différences entre Industrie 4.0 et Industrie 5.0, autour de six axes clés : objectif, place de l’humain, flexibilité, technologies mobilisées, enjeux et vision stratégique. Un outil essentiel pour mieux comprendre la transition en cours dans les entreprises industrielles.

Industrie 4.0 | Industrie 5.0 |

Objectif | |

Automatiser et optimiser | Créer de la valeur humaine et durable |

Rôle de l'humain | |

Réduit, voire marginal | Central, complémentaire à la machine |

Flexibilité | |

Forte mais standardisée | Très foorte, personnalisée à l'unité |

Technologie | |

IA, IoT, cloud, robots | IA éthique, cobots, jumeaux numériques |

Enjeux | |

Productivité, connectivité | Durabilité, résilience, sens |

Vision | |

Technologie comme fin | Technologie au service de l'humain |

Les cobots assistent les opérateurs sur les lignes de production en effectuant les tâches les plus pénibles, répétitives ou dangereuses. Ils augmentent l’efficacité opérationnelle et les conditions de travail tout en réduisant la pénibilité pour les employés ainsi que les coûts d’erreurs ou de TMS dans les postes de fabrication. Leur intégration nécessite des outils de simulation 3D et de modélisation pour garantir fluidité, ergonomie et sécurité.

Contrairement aux systèmes d’IA opaques, l’IA explicable (XAI) permet de comprendre et de justifier les décisions automatisées. Elle renforce la capacité humaine à prendre des décisions éclairées en temps réel, notamment en matière de qualité, de maintenance ou de planification.

Avec l’augmentation de la connectivité des équipements, la cybersécurité devient un pilier central. L’Industrie 5.0 impose une approche proactive : sécurisation des données industrielles, surveillance des réseaux OT/IT, et formation des équipes aux bonnes pratiques numériques.

Découvrez notre offre Visiativ Cyber Pilot pour protéger votre infrastructure et former vos équipes aux enjeux cyber !

Les digital twins permettent de reproduire virtuellement un produit, une machine ou un site de production afin de simuler des scénarios, anticiper des incidents, ou optimiser des opérations en conditions réelles, sans interruption de l’activité (notamment grâce aux solutions DELMIA de Dassault Systèmes).

L’innovation devient collective : les plateformes numériques favorisent la co-conception, la capitalisation des savoirs et la formation continue. Elles permettent aux opérateurs, techniciens et ingénieurs de partager leurs expertises et d’innover ensemble dans un environnement digital fluide. Ces outils favorisent de nouvelles formes de travail collaboratif, de management participatif et accélèrent le développement des compétences des opérateurs et techniciens.

Mettre en place ces technologies

Pour un dirigeant, l’Industrie 5.0 n’est pas une simple mise à jour technologique, c’est un changement de paradigme qui implique plusieurs changements :

Le dirigeant doit piloter une transformation globale qui intègre à la fois les enjeux industriels, RH, RSE et technologiques. La stratégie devient plus systémique, intégrant la gestion des talents, la performance durable, et le management par la valeur.

Les entreprises qui prennent le virage de l’Industrie 5.0 améliorent leur attractivité, leur capacité d’innovation, leur développement organisationnel et leur résilience.

Recruter et fidéliser des talents, respecter les contraintes réglementaires (bilan carbone, taxonomie européenne), innover de manière responsable : autant d’impératifs désormais indissociables de la performance industrielle.

Les robots collaboratifs permettent de soulager les opérateurs des tâches pénibles, répétitives ou dangereuses. Contrairement à une automatisation complète, ils laissent place à l’expertise humaine tout en augmentant l’efficacité et la qualité du travail pour les employés.

Grâce à des solutions de data visualisation, jumeau numérique ou intelligence artificielle explicable (XAI), les travailleurs comme les managers peuvent prendre des décisions éclairées, sans déléguer leur pouvoir aux algorithmes et gagnent donc en réactivité, en précision, et en gestion de la performance.

L’Industrie 5.0 pousse à optimiser l’utilisation des ressources (matières premières, énergies, temps machine) grâce à des outils de planification intelligente et d’analyse de cycle de vie (ACV) intégrés dans les chaînes numériques.

Ces nouvelles approches de co-construction sont essentielles pour faire œuvre commune au sein de l’entreprise et renforcer l’adhésion des humains à la transformation. Des plateformes collaboratives comme Visiativ Transformer facilitent cette dynamique.

La réussite d’une démarche Industrie 5.0 repose autant sur la technologie que sur les humains qui l’utilisent. Les PME industrielles doivent anticiper les nouvelles compétences nécessaires (maîtrise des outils numériques, analyse de données, maintenance avancée…) et accompagner leurs employés dans cette évolution. Cela implique de cartographier les savoir-faire existants, d’identifier les écarts avec les besoins futurs, et de déployer des plans de formation continue. En intégrant la gestion du changement dès le départ, vous facilitez l’adoption des nouvelles technologies et réduisez les résistances internes.

Festo

Spécialiste de l’automatisation industrielle, Festo déploie des cobots intelligents capables de s’adapter aux gestes humains et d’apprendre en continu, tout en conservant un rôle actif des opérateurs sur la chaîne de montage.

Schneider Electric

Avec sa stratégie “Sustainability Impact”, le groupe intègre la sobriété énergétique, la résilience et la circularité dans ses sites industriels en France et à l’international, via des technologies numériques, mais aussi une implication forte de ses collaborateurs.

Renault Group

Dans ses usines “Re-Factory”, Renault mise sur l’économie circulaire, la rénovation de véhicules et la réparation des batteries, tout en requalifiant les opérateurs à de nouveaux métiers hybrides entre industrie et numérique.

Rejoignez les pionniers de l’Industrie 5.0

🔧 Industrie manufacturière

Les ateliers de production peuvent bénéficier immédiatement des apports des cobots, de l’IA et de la personnalisation à l’unité.

🧪 Chimie, pharmacie, cosmétique

Dans ces secteurs hautement réglementés, l’Industrie 5.0 permet de renforcer la traçabilité, l’agilité et l’efficience des procédés tout en gardant l’humain dans la boucle de décision.

🚗 Automobile

La flexibilité des lignes, la personnalisation des véhicules et les contraintes RSE en font un secteur pionnier de l’Industrie 5.0.

🏭 Agroalimentaire

Ces industries sont confrontées à de nouvelles exigences réglementaires, sociales et environnementales qui imposent une transformation profonde du management et de l’organisation du travail. La montée en gamme des produits, l’attention portée au gaspillage, à l’origine des matières premières et au bien-être des équipes rend l’agroalimentaire très réceptif aux principes de l’Industrie 5.0.

Chez Visiativ, nous accompagnons depuis plus de 35 ans les industriels dans leur transformation numérique, de manière pragmatique, progressive et responsable.

L’Industrie 5.0 n’est pas un concept d’avenir lointain. Elle commence maintenant, en capitalisant sur les fondations posées par l’Industrie 4.0, tout en y ajoutant une dimension humaine, durable et stratégique.

Notre mission : vous aider à construire une industrie plus collaborative, plus performante et plus durable, où les employés, les technologies et la stratégie d’entreprise œuvrent ensemble à un développement responsable.

Responsable Business Consulting chez Visiativ

Manon est responsable du service Business Consulting chez Visiativ, dont la mission est d’accompagner les entreprises à réaliser leur transformation numérique en servant les enjeux stratégiques de la direction. Grâce à sa formation d’ingénieur, elle accompagne les dirigeants depuis bientôt 14 ans à travers notamment la réalisation de diagnostics numériques répondant aux enjeux de l’industrie de demain.

Ces contenus pourraient également vous intéresser

[Baromètre] La transformation digitale des PME et ETI industrielles – édition 2024

Téléchargez la première édition 2024 du baromètre de la transformation digitale des PME et ETI industrielles.

[Guide] Réinventer son entreprise industrielle en 2025

Téléchargez le guide pratique de la transformation digitale des PME et ETI industrielles et découvrez tous les conseils pour mener à bien vos projets de transformation d'entreprise.

[Replay] Visiativ Transformer : Réussir sa transformation digitale

Découvrez dans ce replay comment surmonter les défis avec Visiativ Transformer. Boostez la croissance, améliorez la sécurité et menez la transformation digitale avec succès.

Podcast #19 Diagnostic de Transformation : comprendre, planifier et réussir sa transformation numérique

Découvrez pourquoi le diagnostic numérique est essentiel pour évaluer, engager et réussir la transformation digitale des PME.

Inscrivez-vous à nos Newsletters

En savoir plus sur