Le 19/12/2022

Les experts Visiativ reviennent sur la simulation 3D en tant que catalyseur d’innovation. Des enjeux de la simulation numérique à la problématique de l’optimisation, en passant par la simulation réaliste, nos experts vous éclairent sur cette technologie puissante.

La simulation numérique est une représentation de phénomènes physiques complexes rendue possible grâce à une série de calculs et un modèle mathématique comportant des équations aux dérivés partiels. La méthode la plus répandue est la méthode des éléments finis. C’est le moyen de simuler de manière virtuelle un produit dans son environnement final et ainsi de répondre à de multiples enjeux industriels tels qu’anticiper les écueils de conception, réduire les prototypes ou encore favoriser l’innovation.

« La simulation numérique est un outil de prototypage virtuel accélérant les processus de création et d’optimisation. Technique de l’ingénieur »

Dans le domaine de la mécanique, l’évaluation des performances d’un produit repose historiquement sur des tests réalisés à partir de prototypes réels. Ces approches expérimentales nécessitent la conception de modèles tangibles souvent très proches du produit final, afin de reproduire fidèlement les conditions d’utilisation ou de sollicitation.

Bien qu’indispensables dans certains cas, ces tests présentent plusieurs contraintes majeures en termes de coût, de temps et de logistique. De plus, leur mise en œuvre suppose un environnement de test rigoureusement contrôlé, souvent disponible uniquement dans des laboratoires spécialisés. Avant d’aborder les bénéfices de la simulation numérique, il convient donc de rappeler les principales limites associées à ces méthodes traditionnelles.

L’essor des technologies numériques a profondément transformé les méthodes d’analyse et de validation dans l’ingénierie. Grâce aux avancées en modélisation mathématique et en calcul haute performance, il est désormais possible de reproduire virtuellement le comportement de systèmes complexes à travers des simulations numériques.

Ces approches permettent d’explorer un large éventail de scénarios sans recourir à des prototypes, tout en offrant une compréhension plus fine des phénomènes mécaniques ou thermiques. Elles s’inscrivent ainsi comme une alternative fiable, rapide et économique aux essais traditionnels, tout en apportant une véritable valeur ajoutée dans l’optimisation des produits.

Le logiciel de simulation numérique permet une meilleure prise en compte des besoins et des contraintes ainsi qu’une modification rapide des paramètres à moindres coûts. Cela permet, par conséquent, de tester des concepts innovants plus facilement. Certaines techniques d’optimisation permettent également de faire des économies rationnelles de matériaux et d’améliorer la qualité et la durée de vie des produits et/ou d’optimiser des process de production.

Un des atouts majeurs reste l’utilisation de la simulation comme moyen de validation avant d’effectuer les tests physiques. Cela permet de limiter le nombre de prototypes à produire et de faire des économies de temps et d’argent.

Intégrer la simulation comme outil d’aide à la conception est un élément essentiel pour rester compétitif. Pour une intégration réussie dans votre processus de design, vous aurez besoin d’un outil fiable, robuste et complet. Pour être efficace, l’outil doit pouvoir s’adapter à vos problématiques et non l’inverse. Il existe donc des solutions pour des utilisateurs de niveaux différents, du néophyte à l’expert, pour pouvoir intégrer plus ou moins de complexité dans les phénomènes simulés.

Lorsque l’on analyse un produit ou même un procédé de fabrication, il est parfois suffisant de se concentrer sur un seul aspect, un seul comportement ; c’est le cas de beaucoup de simulations et c’est souvent justifié. Un designer peut avoir besoin d’une vérification rapide. L’ingénieur calcul peut faire des hypothèses pour ne pas prendre en compte les phénomènes trop complexes ou l’interaction des physiques entre elles.

« La réduction des délais de production et de mise sur le marché est couplée à des économies financières. Si ce n’est pas encore une méthode de production classique, elle est en passe de le devenir. Technique de l’ingénieur »

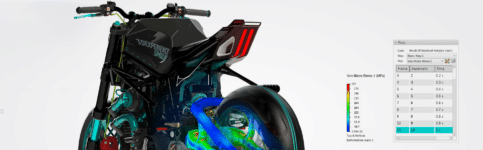

Néanmoins notre monde est fait de phénomènes multi-physiques non linéaires qu’il faut parfois être en mesure de prendre en compte. Pour l’expert, la simulation réaliste, c’est être capable de réaliser ces analyses complexes, de faire moins d’hypothèses, pour des résultats plus robustes, plus fiables et qui représentent réellement le comportement de vos produits. Votre simulation devient un prototype à part entière et vous permet ainsi d’atteindre réellement les performances optimales recherchées.

La simulation numérique est aujourd’hui un levier technologique essentiel dans de nombreux secteurs industriels. Grâce à sa capacité à modéliser des phénomènes physiques complexes, elle permet d’anticiper, d’optimiser et de valider virtuellement le comportement de produits ou de systèmes, avant même leur fabrication. Sa transversalité en fait un outil de choix pour répondre à des problématiques spécifiques à chaque domaine d’activité, qu’il s’agisse de sécurité, de performance, de conformité réglementaire ou de réduction des coûts de développement.

La simulation numérique repose sur la modélisation mathématique de phénomènes physiques et l’exploitation des puissances de calcul offertes par les systèmes informatiques modernes. Grâce à des outils logiciels spécialisés, elle permet de reproduire virtuellement le comportement d’un produit ou d’un environnement dans des conditions données. Ces simulations s’inscrivent dans une démarche d’ingénierie systémique, où différents domaines peuvent interagir au sein d’un même modèle. Leur maîtrise implique des compétences multidisciplinaires et fait aujourd’hui partie intégrante des parcours de formation en ingénierie, tant au niveau académique que professionnel.

[eBook] Découvrez l’approche MODSIM !

Faîtes passer votre conception de produits à la vitesse supérieure grâce à la modélisation et la simulation intégrées. Supprimez les barrières entre conception et simulation grâce aux solutions de continuité numérique et accélérez votre développement produit.

L’Industrie exerce une pression croissante sur les fabricants afin d’utiliser moins de matériaux pour fournir des composants plus légers mais toujours aussi solides, et le tout en moins de temps.

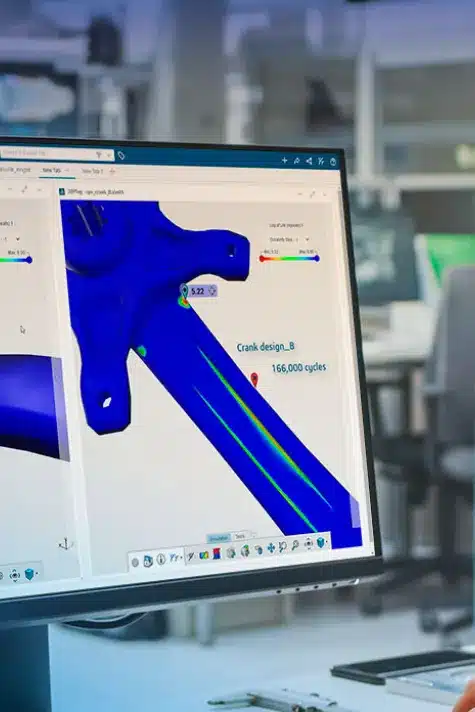

Beaucoup d’entreprises utilisent les analyses par éléments finis pour calculer les contraintes de conception. Mais l’analyse de fatigue est encore souvent faite en choisissant manuellement les points de contraintes. Cela représente beaucoup de temps et est peu fiable, car il est facile de mal identifier les zones de rupture.

La validation des composants en testant un prototype en laboratoire prend du temps. Si le prototype est rejeté prématurément, le cycle de conception devient coûteux. Le projet prend plus de temps et la livraison est retardée. Les enjeux de la fatigue sont directement liés à la qualité du produit : les rappels de pièces peuvent être très coûteux et, en plus de vous faire de la mauvaise publicité, c’est également un facteur de baisse de productivité.

Pour améliorer la corrélation entre le test et l’analyse, il faut des outils dédiés afin de valider plus efficacement les programmes de conception et d’essais. En effet, concernant les méthodes traditionnelles qui évaluent les localisations de fissures uniquement, les contraintes principales maximales peuvent être correctes pour des cas simples, mais restent peu fiables pour des chargements complexes. Pour pallier à ce type de problèmes, il existe aujourd’hui des outils qui s’appuient sur la technologie des éléments finis et qui permettent d’évaluer de façon précise la position des fissures et la durée de vie des produits même en cas de chargements complexes.

L’optimisation est une problématique actuelle et qui nous pousse à développer des produits toujours plus innovants, toujours plus performants et toujours plus rapidement. Il existe plusieurs manières d’optimiser un produit, comme il existe plusieurs objectifs d’optimisation. Selon les besoins et les objectifs, certains voudront minimiser le poids de leurs pièces, d’autres voudront utiliser le matériau le moins cher et tout cela sans que ce soit au détriment des performances du produit, qu’elles soient mécaniques, thermiques, fluidiques, etc…

L’optimisation basée sur la simulation par éléments finis est une solution faite pour aider à réduire les temps de conception :

Certains logiciels permettent aujourd’hui :

Par ailleurs, certains outils sont également capables d’analyser vos conceptions et de vous indiquer quel paramètre influence la robustesse de votre produit (plans d’expériences, diagrammes de Pareto, etc…). Les prototypes virtuels nous permettent donc de perfectionner notre produit de manière rapide et efficace.

“ Une bonne conception tiendra ses objectifs, alors qu’une meilleure conception, une conception optimisée, les dépassera. „

L’essor de la simulation numérique repose en grande partie sur la maturité des technologies logicielles, capables de modéliser des phénomènes physiques complexes, d’intégrer des données produits en temps réel et d’interagir avec les autres étapes du cycle de développement. Parmi les acteurs majeurs du marché, Dassault Systèmes se distingue par une offre intégrée et hautement spécialisée, couvrant un large éventail de secteurs industriels.

Leur plateforme phare, 3DEXPERIENCE, fédère plusieurs outils puissants de simulation, de conception et de collaboration au sein d’un environnement unifié, favorisant une approche systémique de l’ingénierie.

SIMULIA est la suite de simulation de Dassault Systèmes dédiée à la modélisation réaliste de comportements physiques complexes. Elle regroupe plusieurs technologies de pointe :

Abaqus : logiciel leader en mécanique des structures (FEM), utilisé pour analyser la résistance des matériaux, les contraintes, les déformations, la fatigue ou le contact entre pièces.

Domaines : aéronautique, automobile, énergie, biomédical

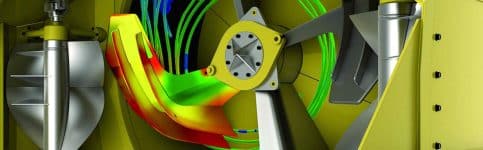

XFlow : outil de dynamique des fluides (CFD) basé sur des maillages Lattice-Boltzmann, adapté à la simulation de flux complexes, notamment en aérodynamique ou en interaction fluide-structure.

Domaines : transport, électronique, défense

Fe-safe : spécialisé dans la prévision de durée de vie en fatigue à partir des résultats MEF

Domaines : mécanique industrielle, équipements lourds

Isight & Tosca : outils d’optimisation paramétrique et de conception automatisée, permettant d’améliorer la performance d’un produit dès la phase de conception.

Domaines : conception robuste, innovation produit

Cette plateforme est particulièrement utile dans des projets à haute complexité technique ou réglementaire, comme dans l’aéronautique, les dispositifs médicaux, ou les équipements industriels.

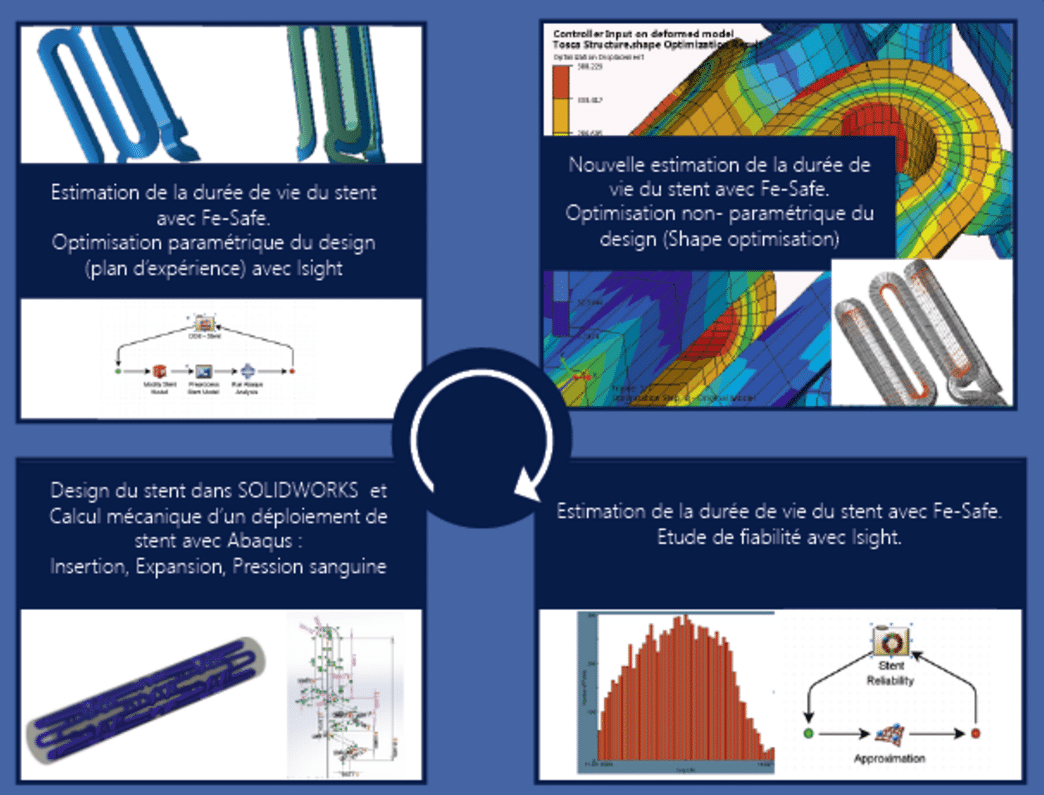

Voici un exemple de dispositif médical conçu avec SOLIDWORKS, analysé avec les solutions Simulia (notamment Abaqus) et Fe-Safe puis optimisé avec Isight et Tosca.

Ce dispositif est un Stent, outil qui sert à maintenir ouverte une artère pour éviter qu’elle se bouche, appareil le plus souvent utilisé dans le cadre d’angioplastie.

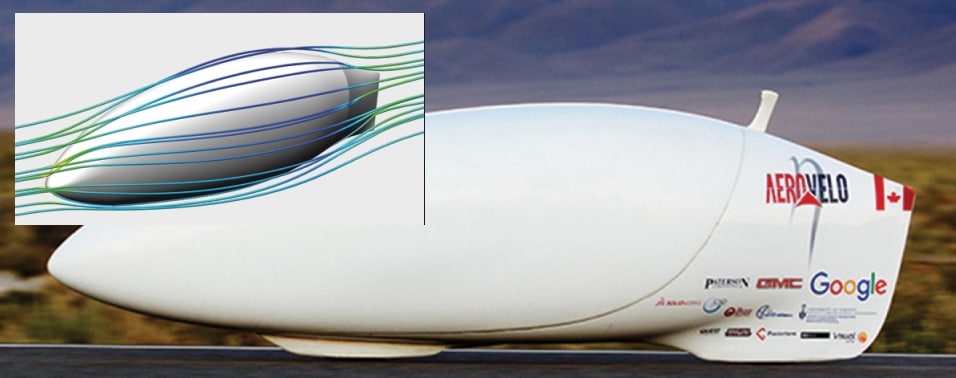

Comment la Simulation CFD (Computational Fluid Dynamics) permet de battre des records !

AEROVELO s’est appuyé sur SOLIDWORKS Professional et SOLIDWORKS Flow Simulation pour inventer, concevoir et construire des vélos, des hélicoptères et des ornithoptères à propulsion humaine, ce qui lui a permis d’entrer dans le livre des records.

Après avoir mis au point avec succès son hélicoptère à propulsion humaine et le premier ornithoptère au monde, à savoir un appareil qui vole en battant des ailes, l’entreprise s’est tournée vers les records de vitesse sur terre.

AEROVELO a tiré parti du logiciel d’analyse du calcul de dynamique des fluides (CFD) de SOLIDWORKS Flow Simulation pour enregistrer un nouveau record avec son vélo de vitesse Eta Speedbike.

Ingénieur calcul chez Visiativ

Mathieu est l’un des experts simulation de référence chez Visiativ. Il combine sa solide expertise technique en simulation numérique (FEM, mécanique, CFD) avec un rôle de conseil permettant de faciliter l’adoption des outils de Simulation auprès des entreprises industrielles.

Ces contenus pourraient également vous intéresser

Analyse fluidique et Simulation CFD : Focus sur SOLIDWORKS Flow Simulation

Optimisez vos conceptions grâce à la simulation CFD avec SOLIDWORKS Flow Simulation : performance, fiabilité et gain de temps.

Analyse structurelle : un véritable atout pour la conception industrielle

Pourquoi intégrer l’analyse structurelle dès la phase de conception ?

SOLIDWORKS Simulation

Réaliser des tests virtuels en conditions extrêmes

Bénéficiez d’un environnement de test structurel performant vous permettant de réaliser des simulations complexes dans un flux de travail intuitif.

Solutions SIMULIA

Réaliser des tests virtuels en conditions réalistes

Bénéficiez d'une suite de solutions de simulation reconnues dans toutes les disciplines : structure, fluides, dynamique, optimisation de processus...

SOLIDWORKS Flow Simulation

Simuler l'écoulement de fluides et le transfert thermique

Appuyez-vous sur des fonctionnalités d’analyse et de calculs de dynamique de fluides (CFD) pour simuler au mieux les écoulements de liquide et de gaz à l'intérieur et autour de vos conceptions.

Solutions 3DEXPERIENCE

Innover et partager en temps réel

Accédez à toutes les applications du cycle de vie produit depuis une plateforme unique pour faciliter la collaboration de tous les acteurs conception, simulation, fabrication, maintenance...

Inscrivez-vous à nos Newsletters

En savoir plus sur